目次

- 1. 超音波洗浄装置の洗浄評価方法

- 1-1. 超音波洗浄装置の洗浄力は「超音波×温度×時間×洗剤」で構成される

- 1-2. 洗浄評価の基本は「定期的なバリデーション+日常的なモニタリング」

- 1-2-1. 洗浄評価の方法は、直接判定法と間接判定法に分類される

- 1-2-2. 直接判定法としては、残留蛋白質を測定する方法や目視による方法がある

- 1-2-3. 間接判定法としては、インジケータを使用する方法がある

- 1-3. 定期的なバリデーションでは、残留蛋白質を測定して検証する

- 1-4. 日常的なモニタリングでは、目視+インジケータ+運転記録を確認する

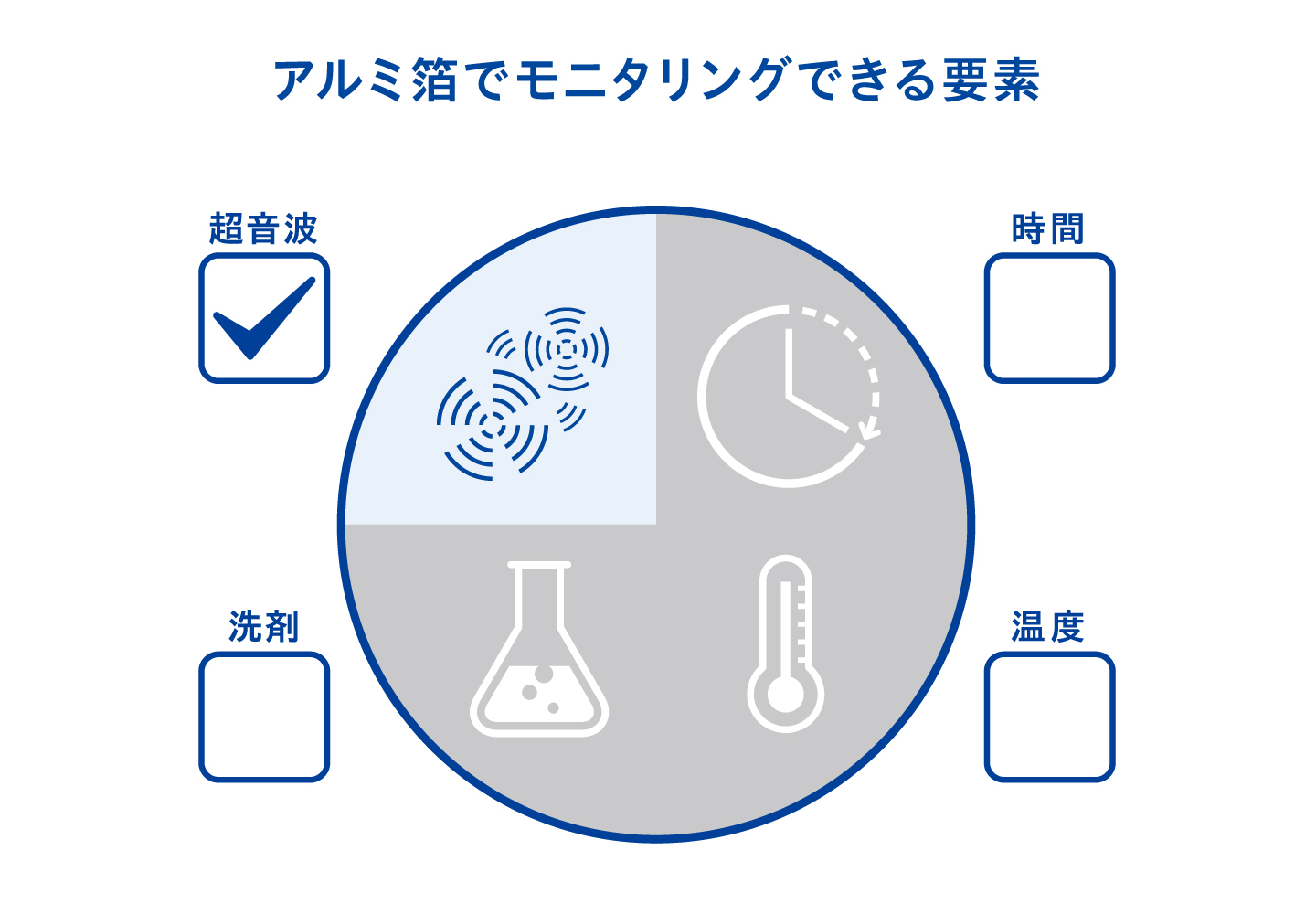

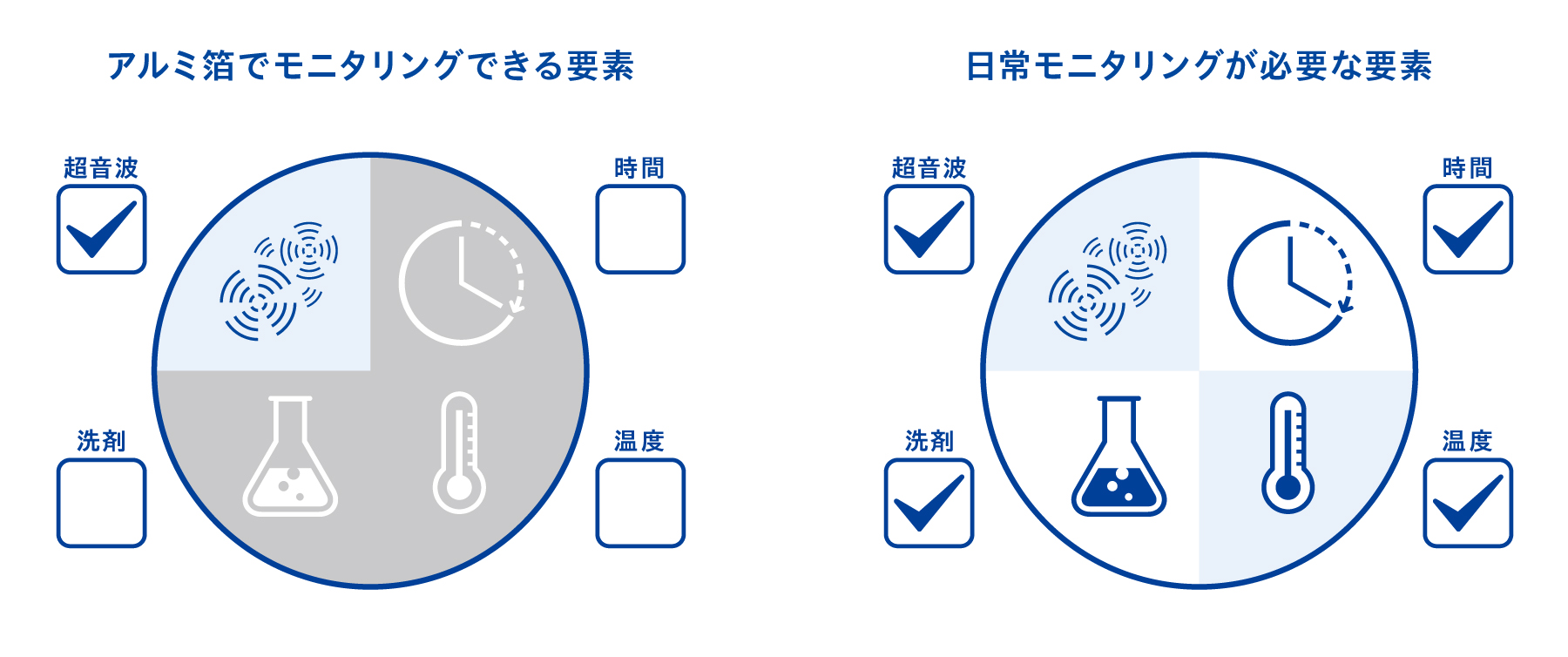

- 1-5. 従来の日常モニタリングは、アルミ箔を使用する方法

- 1-6. ガイドラインでは「アルミ箔を使用する方法は、超音波しか評価できない」とされている

- 1-7. 超音波だけでなく、温度・時間・洗剤も確認する必要がある

- 1-8. 超音波・温度・時間・洗剤を包括的に評価できる「SALWAY洗浄工程インジケータ」

- 2. 卓上・据置型の超音波洗浄装置の洗浄評価方法

- 3. ジェットウォッシャー超音波洗浄装置の洗浄評価方法

- 4. まとめ

1. 超音波洗浄装置の洗浄評価方法

1-1. 超音波洗浄装置の洗浄力は「超音波×温度×時間×洗剤」で構成される

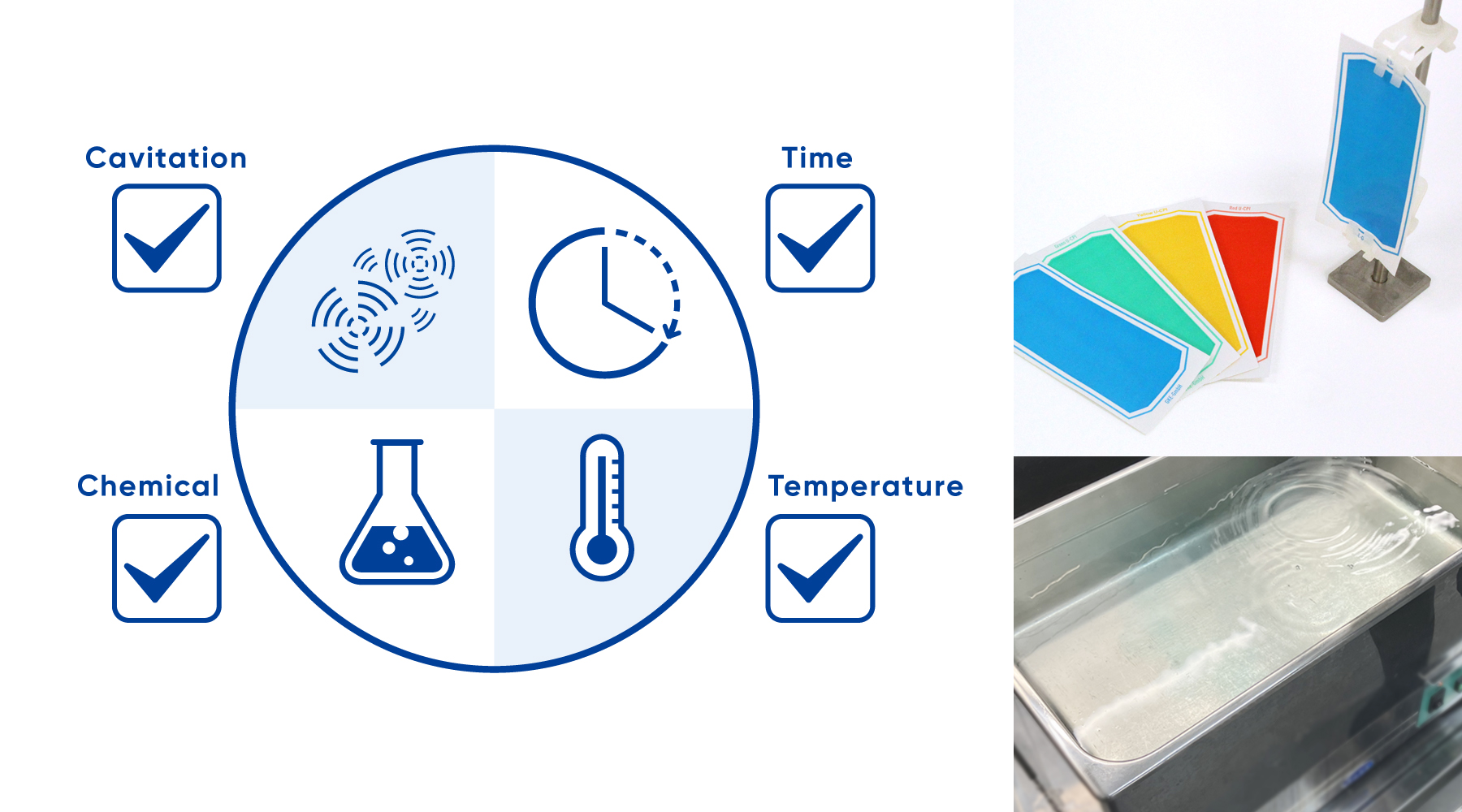

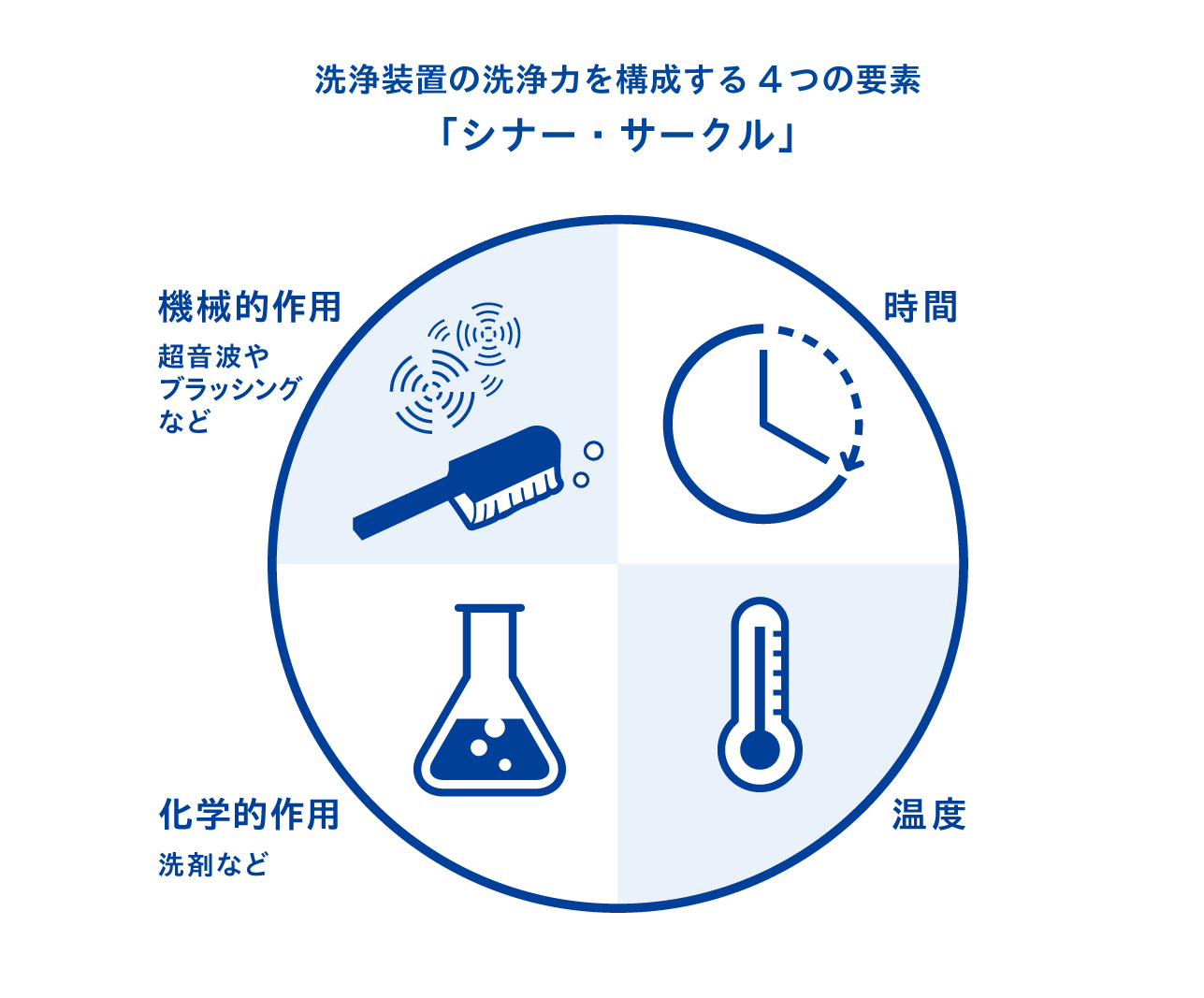

洗浄装置の洗浄力は、①機械的作用 ②温度 ③時間 ④化学作用 の4つの要素で構成されます。「機械的作用」は、具体的にはブラッシングや超音波といった動的な作用のことです。「化学作用」は主に洗剤が起こす化学反応のことを指します。

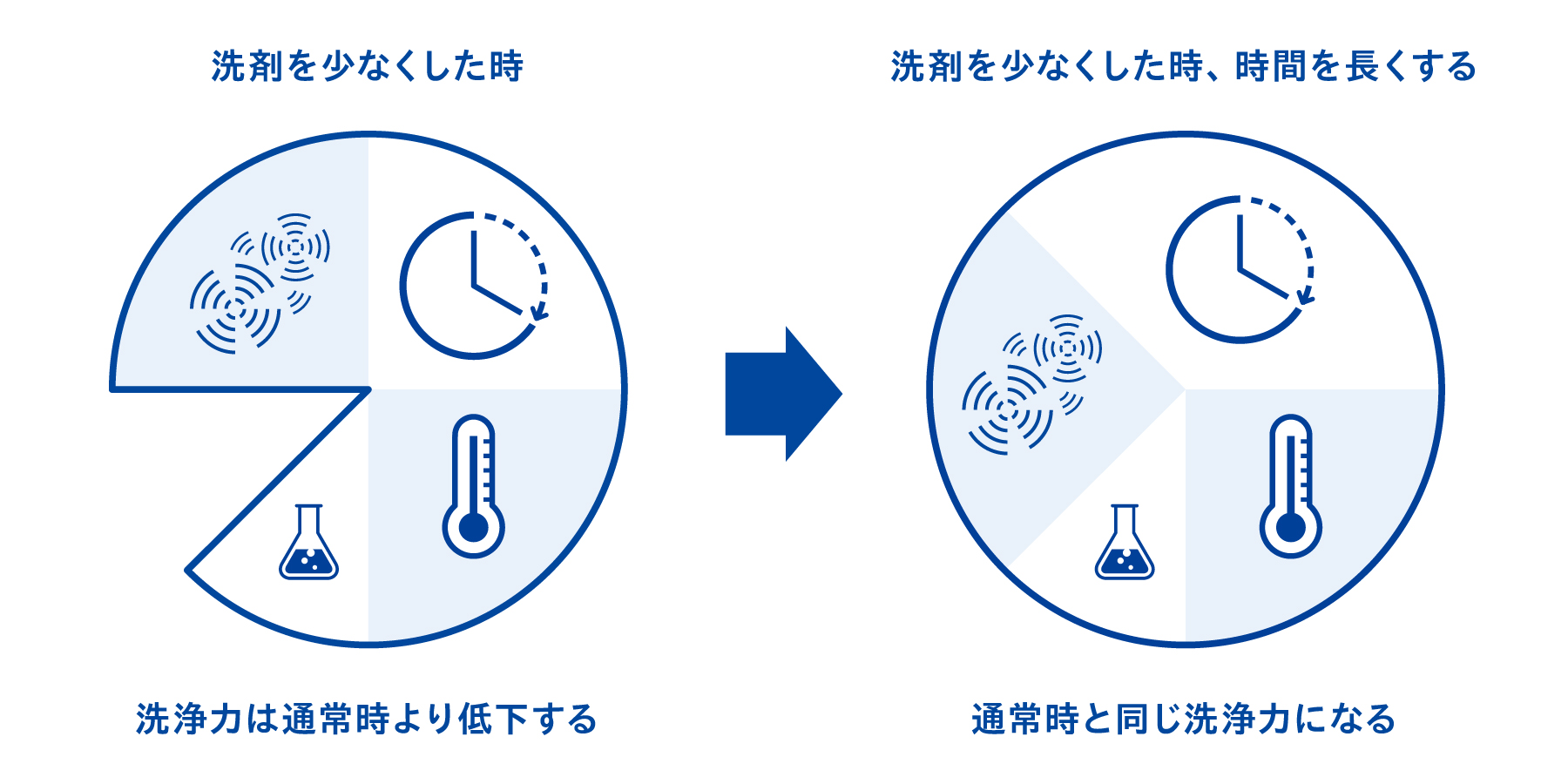

この洗浄力を構成する4つの要素を表した図として「シナー・サークル」というものがあります。

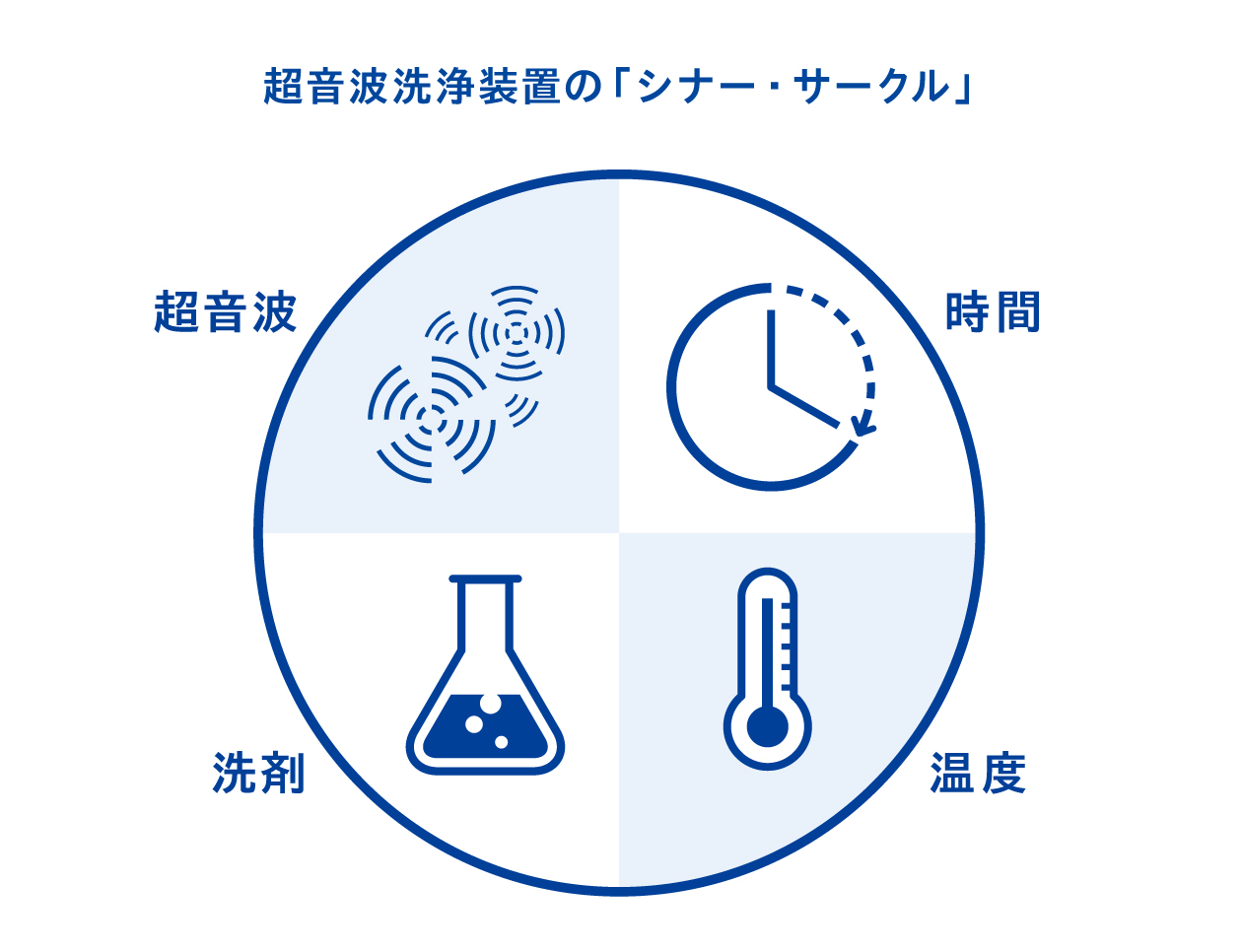

シナー・サークルを超音波洗浄装置に当てはめてみると、その洗浄力は「超音波 × 温度 × 時間 × 洗剤」で構成されるといえます。

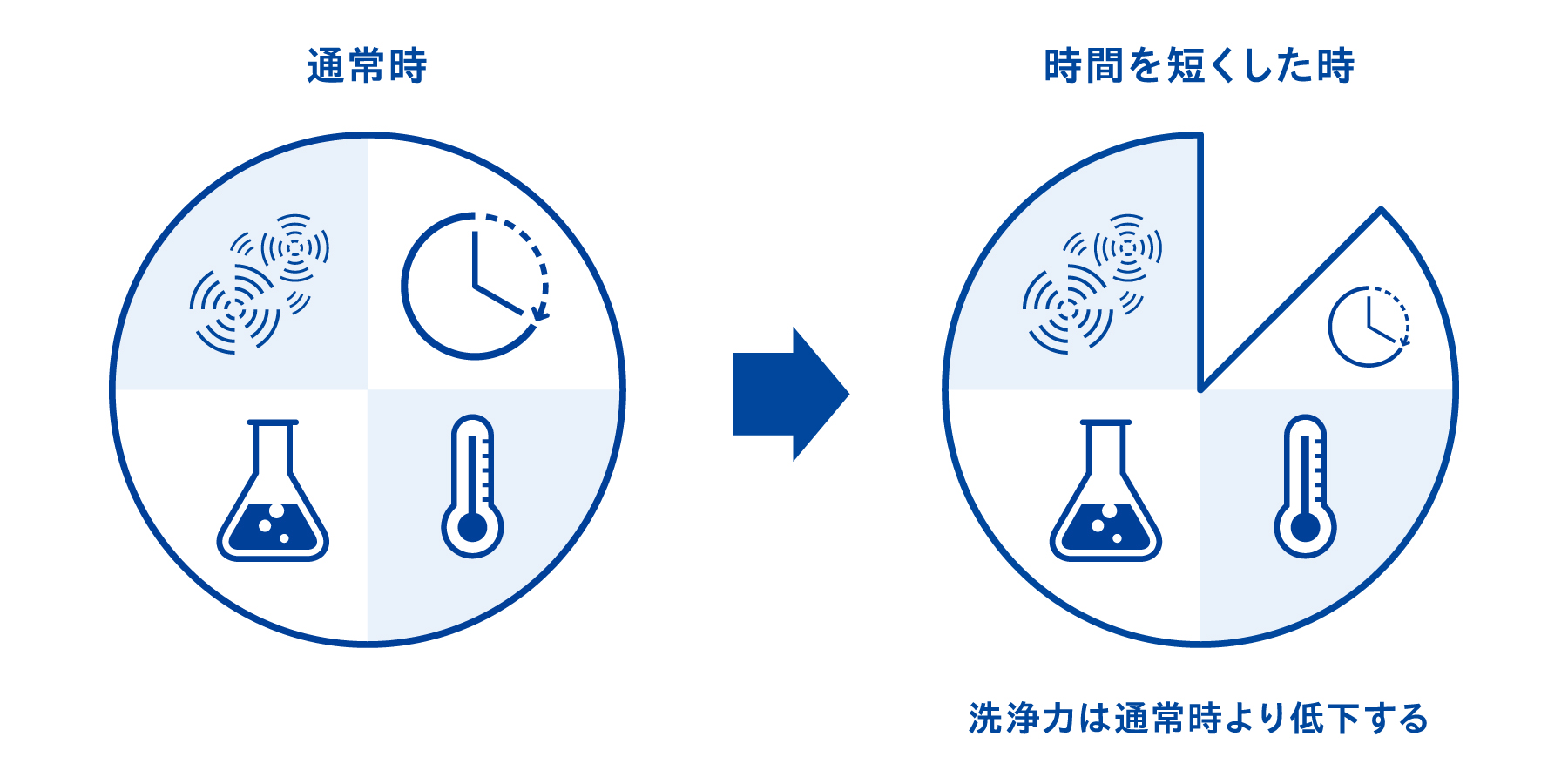

4つの要素は、変化すると洗浄力に影響を与えます。つまり、4つの要素のうちどれかが低下したとき、洗浄力は低下すると考えます。

また、この4つの要素は相互補完の関係にあります。例えば、洗剤を少なくした時は(化学作用が低下)、時間を長くすれば(時間が補完)元と同じ洗浄力になるということです。

なお、このシナー・サークルはあくまでも各要素の影響を表したイメージ図であり、「洗剤を半分にした場合、時間を倍にすればよい」と単純計算できるというわけではありません。

シナー・サークルの各要素の影響をインジケータで検証した記事もあります。より理解を深めたい方は、下記の記事をご覧ください。

【記事】「シナー・サークル」とは?洗浄インジケータの色落ち結果をもとに、シナー・サークルが洗浄作用に与える影響について解説します。

1-2. 洗浄評価の基本は「定期的なバリデーション+日常的なモニタリング」

洗浄評価には、定期的に器材の洗浄性を「バリデーション」で確認することと、その確認したプログラムが毎回達成されているかを「日常的にモニタリング」して確認することの2つが必要です。

洗浄評価の方法は残留蛋白質を測定する方法をはじめとして様々なものがあります。バリデーションと日常モニタリングにおいてどの方法を採用するかは、それぞれの方法の特性を理解して使い分ける必要があります。洗浄評価の方法としてどのような種類があるか、またそれぞれの方法がどのような特性を持っているかを解説していきます。

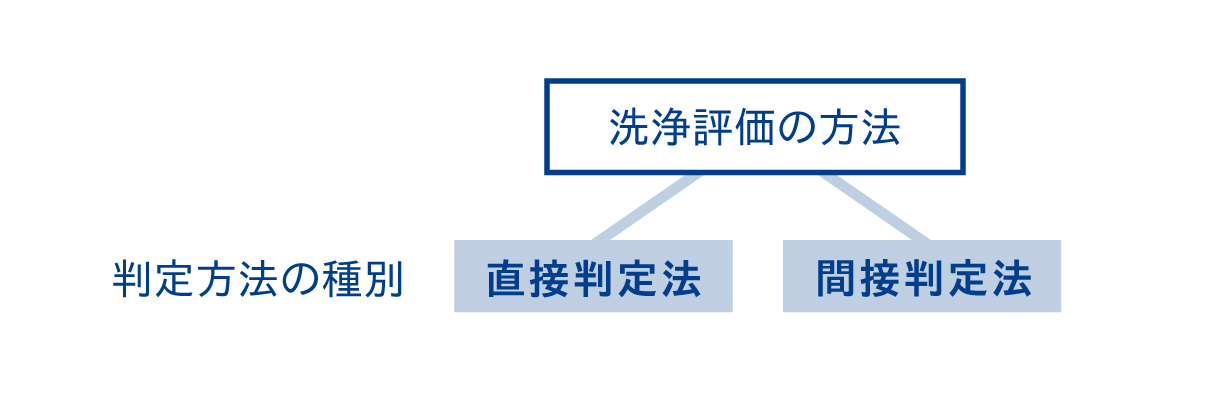

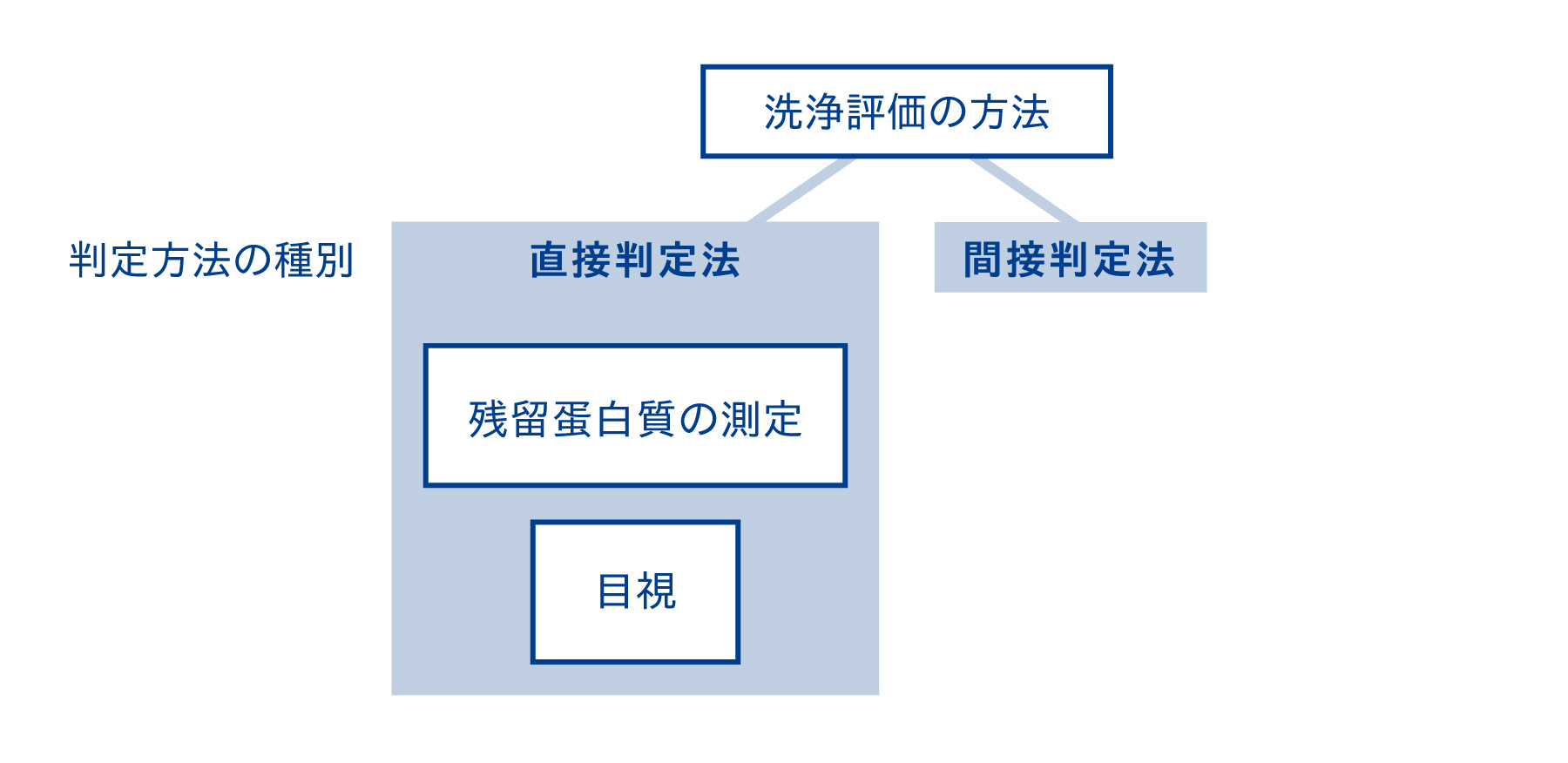

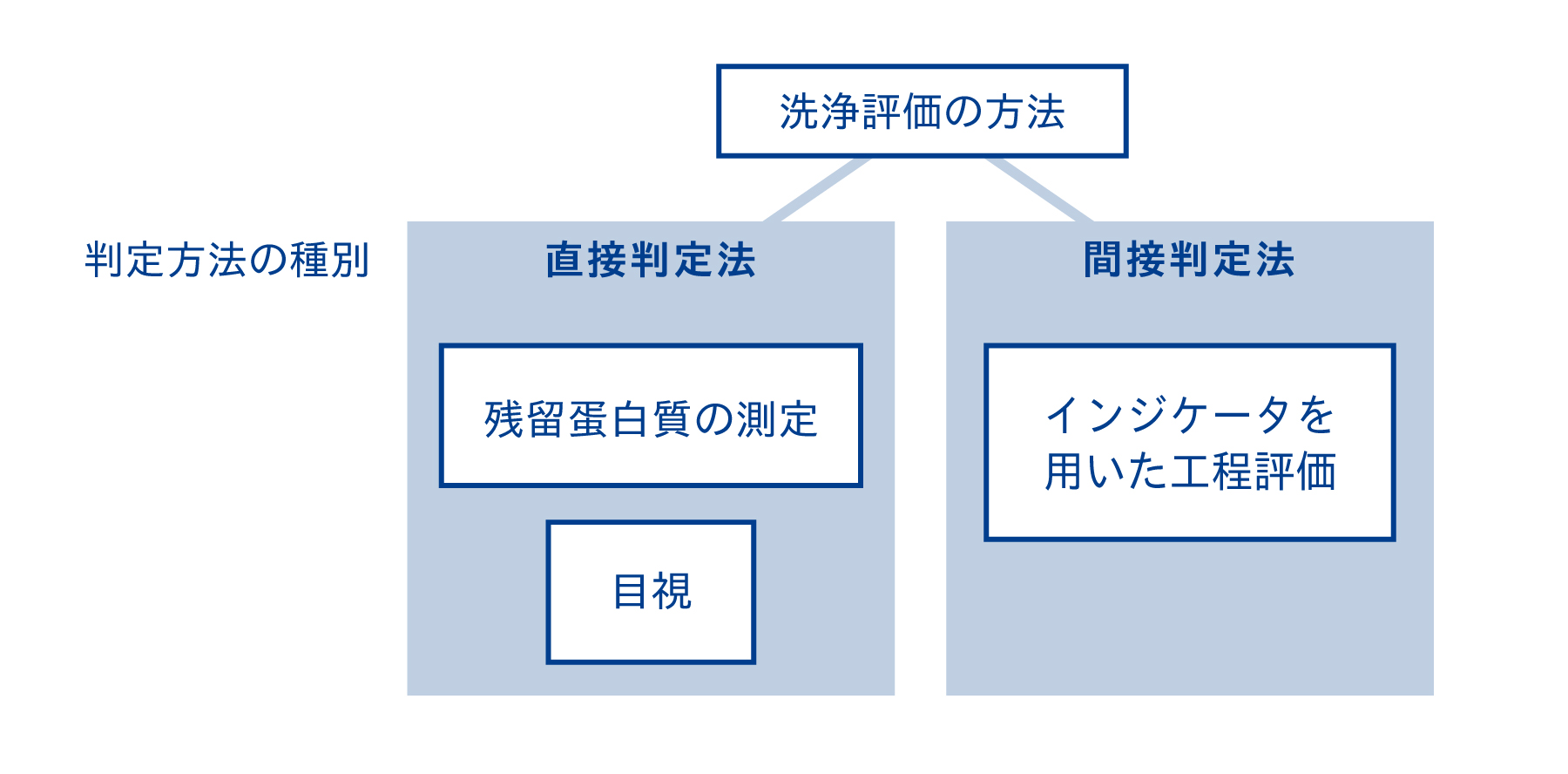

1-2-1. 洗浄評価の方法は、直接判定法と間接判定法に分類される

洗浄評価の方法は、判定方法の違いにより、「直接判定法」と「間接判定法」の2種類があります。

直接判定法は、文字通り洗浄後の器材に対して直接何かを行うことにより、洗浄できているかを判定する方法です。間接判定法は、洗浄後の器材に対して直接行うのではなく、別の何かによって器材が洗浄できているかを判定する方法です。

直接判定法は、文字通り洗浄後の器材に対して直接何かを行うことにより、洗浄できているかを判定する方法です。間接判定法は、洗浄後の器材に対して直接行うのではなく、別の何かによって器材が洗浄できているかを判定する方法です。

1-2-2. 直接判定法としては、残留蛋白質を測定する方法や目視による方法がある

直接判定法の洗浄評価としては、残留蛋白質を測定する方法や、目視による方法が挙げられます。

残留蛋白質を測定する方法は、洗浄後の器材をスワブ、または器材から抽出した残留蛋白質の量を計測する方法です。『医療現場における滅菌保証のガイドライン2021(以下、ガイドライン)』では、1つの器材につき200 µgまでが許容範囲とされています。

目視による方法は、文字通り目で見て汚れが落ちているかを判定する方法です。目視での確認は、拡大鏡や内腔を見るスコープを使用したとしても、個人差や見落としが発生しやすく、これだけでは確実な洗浄評価の方法とは言えません。

1-2-3. 間接判定法としては、インジケータを使用する方法がある

間接判定法とは、洗浄した器材以外の物で器材が洗浄できているかを間接的に判定する方法です。一般的には、動物の血液やインクといった疑似的な汚れのついたインジケータを使用して行います。

インジケータを使用した方法では、機械が正常に作動して本来の洗浄力が発揮されているか、洗浄工程を評価します。洗浄工程が正しく行われたのであれば、その工程を経た器材は十分に洗浄されたと考えることができます。

1-3. 定期的なバリデーションでは、残留蛋白質を測定して検証する

上の図は、バリデーションと日常モニタリングにおいて、それぞれどの洗浄評価の方法を採用するのが適切かをまとめたものです。

定期的なバリデーションでは、ガイドラインでも目標値が明確化されている、残留蛋白質を測定する方法を実施することが望ましいです。プログラムで洗浄した後に実際の器材に残留した蛋白質の量を測定し、目標値である200 µgを下回っているのであれば、汚れを落とせるプログラムであったと判断します。

参考情報として、残留蛋白質を測定するのと似たような方法で、「ATP測定法」というものがあります。「ATP測定法」は、残留蛋白質量と相関性があるとされている物質「ATP(アデノシン3リン酸の略称)」を測定する方法です。残留蛋白質量の測定よりも簡便に実施可能ですが、ガイドラインでは残留ATP量の目標値が設定されていないため、あくまでも参考として使用することしかできません。

1-4. 日常的なモニタリングでは、目視+インジケータ+運転記録を確認する

日常的なモニタリングでは、バリデーションで確認した汚れの落とせるプログラムが毎回実施されたかを確認します。具体的な方法として、以下の3つを実施します。

①目視による確認:目で直接器材を見て、汚れが残っていないかを確認します。拡大鏡や内腔を見るスコープ等を使用して行います。

②インジケータの確認:インジケータの色落ち結果を見て、洗浄器が正常に作動して本来の洗浄力が発揮されたか、洗浄工程を確認します。

③運転記録の確認:運転記録が出力される洗浄器の場合、機械から出力される運転記録を見て、きちんと作動したかを確認します。

この3つの実施項目は、ガイドラインで示されており、以下のように記載されています。

表5-6 日常の監視と管理項目

| タイミング | 項目 | 内容 |

|

運転開始時・運転終了時 |

積載形態 | 「5.4.8」で定めた最大積載量以下であることを確認する |

| 運転終了時 | 運転記録 | プロセス変数値が、予め規定した許容値を満たしていること を確認する。確認は基本的に運転ごとに実施するが、洗浄器 に運転監視機能が付属していない場合は、洗浄器メーカの確 認方法に従い、確認する |

| RMDの目視確認 | 処理したRMDすべてに対し、異物の有無を確認する | |

| 洗浄インジケータ | 使用する場合は、その結果を記録する。予め定めた評価基準か ら逸脱していないことを確認する |

※RMD…再使用可能医療機器

『医療現場における滅菌保証のガイドライン2021』(P.73)より引用

なお、残留蛋白質を測定する方法は高価で手間や時間もかかるため、日常的なモニタリングとして行うには不向きで現実的ではありません。

1-5. 従来の日常モニタリングは、アルミ箔を使用する方法

ガイドラインでは、超音波洗浄の日常モニタリングの方法として、アルミ箔を使用するものが紹介されています。

超音波洗浄槽にアルミ箔を入れた状態で超音波を出力させると、超音波のキャビテーション効果によりアルミ箔に孔が空きます。

その程度により、超音波の出力を日常的にモニターするという方法です。

この方法では、超音波洗浄装置の洗浄力を構成する4つの要素のひとつ、超音波(機械的作用)をモニタリングしていると言えます。

1-6. ガイドラインでは「アルミ箔を使用する方法は、超音波しか評価できない」とされている

ガイドラインでは、アルミ箔を使用する方法について、「洗浄能力のひとつであるキャビテーションエネルギーの検出を確認するものであって、洗浄性能を評価するものではない」と記載されています。

附属書 5B 定期的レビューにおける超音波発振状態の確認方法

簡易的なキャビテーションエネルギーの検出方法2), 5)

超音波を発振している洗浄液の中にアルミホイルを浸すと、キャビテーションエネルギーにより単独または連続する微細な穴ができてシワを形成する。この状態を観察することで、超音波発振により発生したキャビテーションエネルギーの付与を確認することができる。

ただし、アルミホイルを直接超音波洗浄槽に浸してしまうと、アルミホイルが穿孔剥離することで生成したアルミホイルの微細な粉が洗浄槽内に残留してしまう。これを取り除くのは大変に手間のかかる作業となるので、アルミホイルの微細な粉がUS洗浄槽内に残留しないようにする手段として、予め洗浄液を満たした蓋付きのガラスまたは硬質プラスチックの容器などの中にアルミホイルを封入したものを用意する。その後、これを洗浄槽に投入し、計測したい箇所に動かないよう固定し、一定時間超音波洗浄をおこなった後、アルミホイルの穿孔、シワの形成状態を確認する。可能であれば洗浄槽内の複数箇所で確認することが望ましい。ただし、定期的に観察する場合には同一場所、同一条件で確認する必要がある。

テストごとに同様の穿孔、シワの状態であれば、超音波発振によるキャビテーションエネルギーの状態は正常であると判断し、穿孔、シワの状態が確認されない場合は、洗浄器メーカに問合せた上で超音波発振機ならびに振動子の調整または修理を洗浄器メーカに依頼して実施する。

このテストは定期的におこない、先に記した容器の変更、設置位置の変更などをおこなう場合は、穿孔、シワの状態に変化を与える可能性があるので留意する。なお、本テストは超音波洗浄槽内において、洗浄能力の一つであるキャビテーションエネルギーの検出を確認するものであって、洗浄性能を評価するものではない。

『医療現場における滅菌保証のガイドライン2021』(P.76)より引用

1-7. 超音波だけでなく、温度・時間・洗剤も確認する必要がある

1-1.で、超音波洗浄装置の洗浄力は「超音波 × 温度 × 時間 × 洗剤」の4つの要素で構成されると述べました。

アルミ箔を用いた方法は、キャビテーション効果を確認するものであるため、4つの要素のうち超音波しか確認することができません。アルミ箔などの超音波のみを検出するインジケータでは、洗剤の入れ忘れや入れ間違いなどといった洗浄力に影響を及ぼす他の要素を検知できないため、日常のモニタリングに使用するインジケータとしては不十分です。

日常のモニタリングにおいては超音波だけでなく、温度・時間・洗剤も含めてモニターできるインジケータを使用する必要があります。

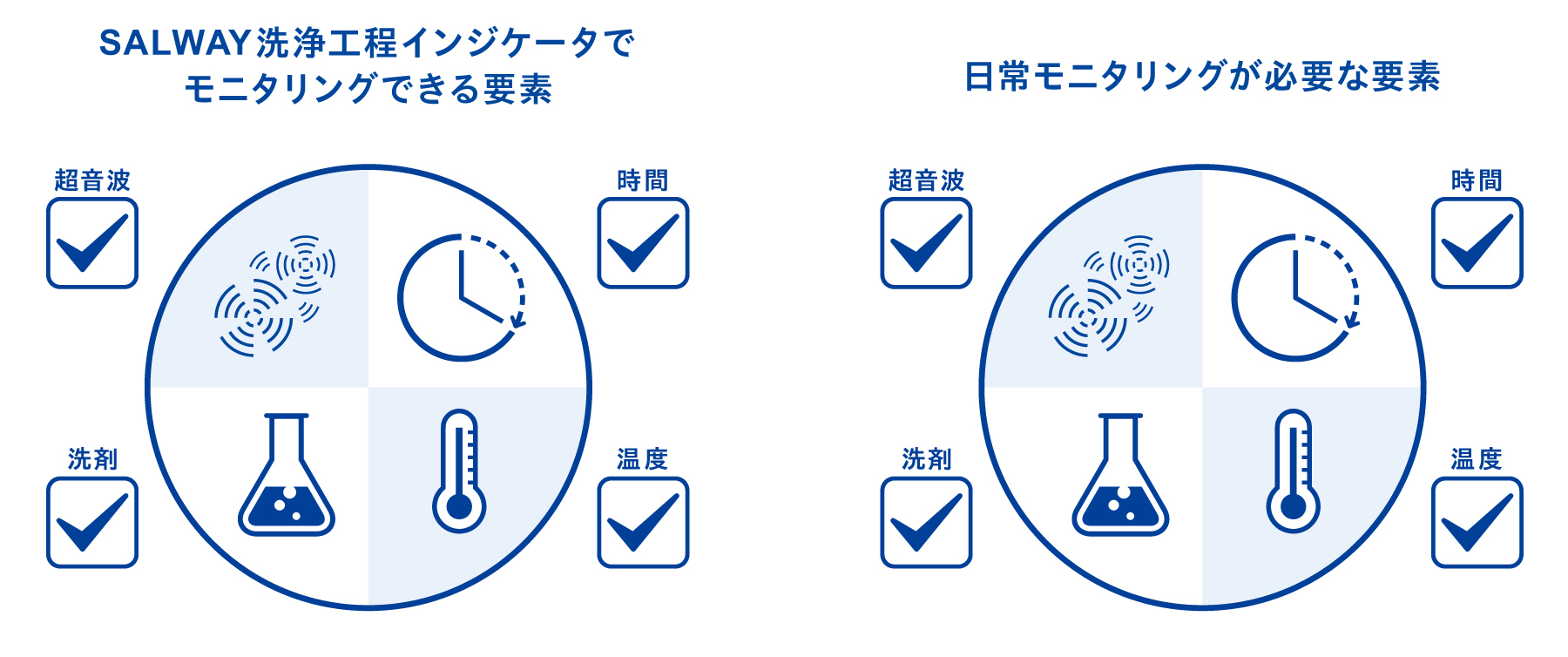

1-8. 超音波・温度・時間・洗剤を包括的に評価できる「SALWAY洗浄工程インジケータ」

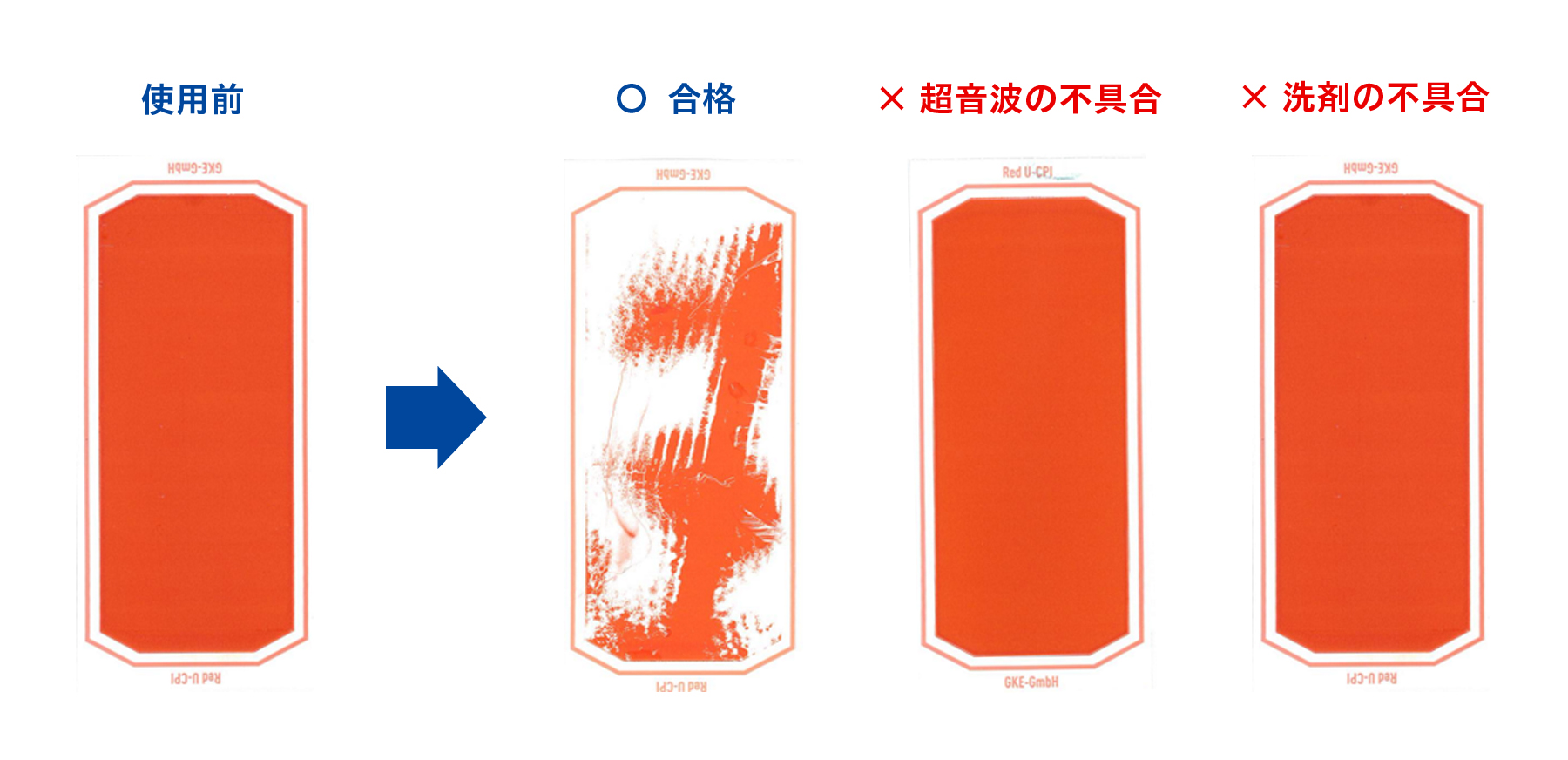

洗浄力を構成する4つの要素を包括的に確認できるインジケータとして、「SALWAY洗浄工程インジケータ」があります。

SALWAY洗浄工程インジケータは、洗浄工程を評価する間接判定法のインジケータです。超音波・時間・温度・洗剤のいずれかが変化した場合にそれを検知してくれます。

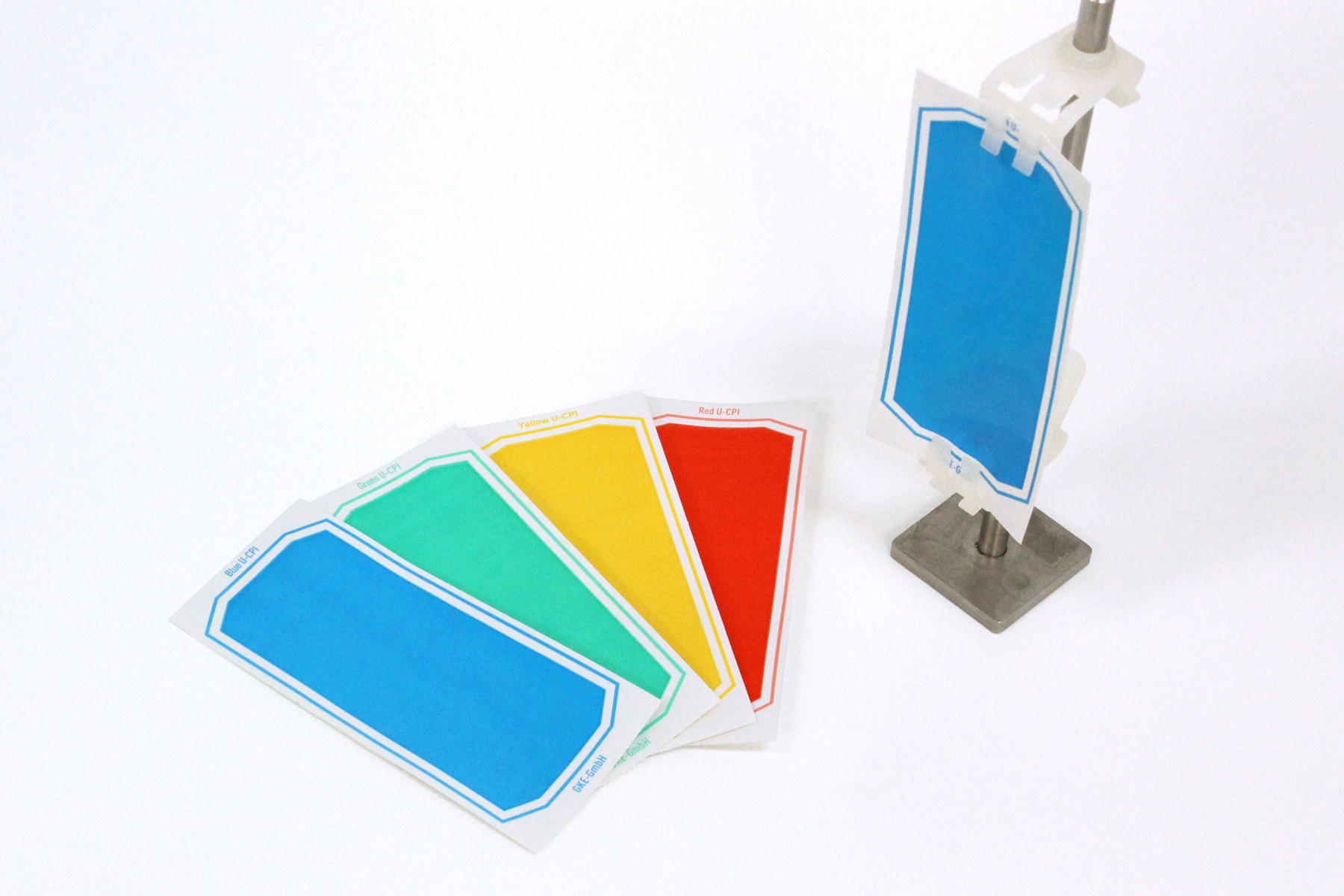

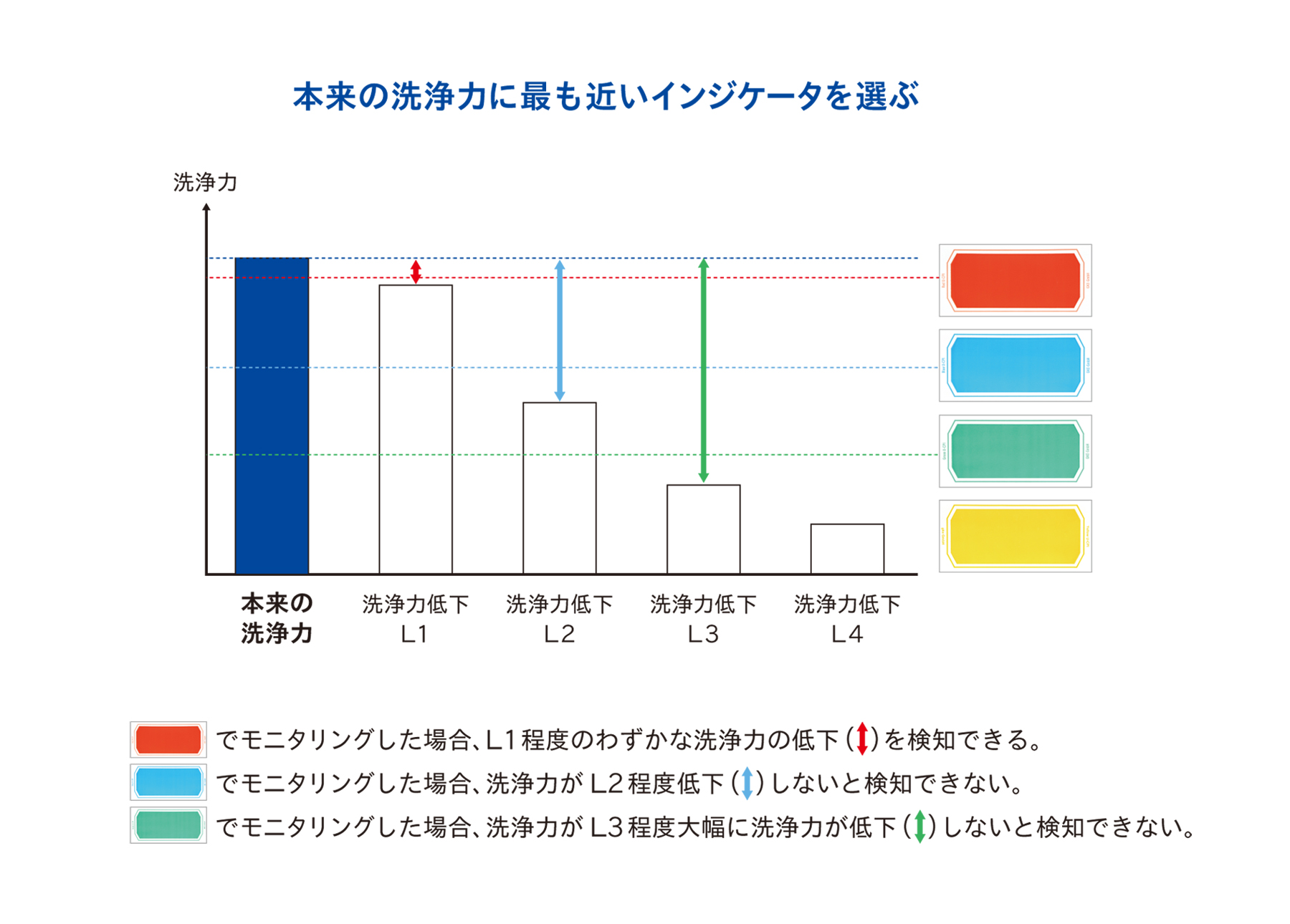

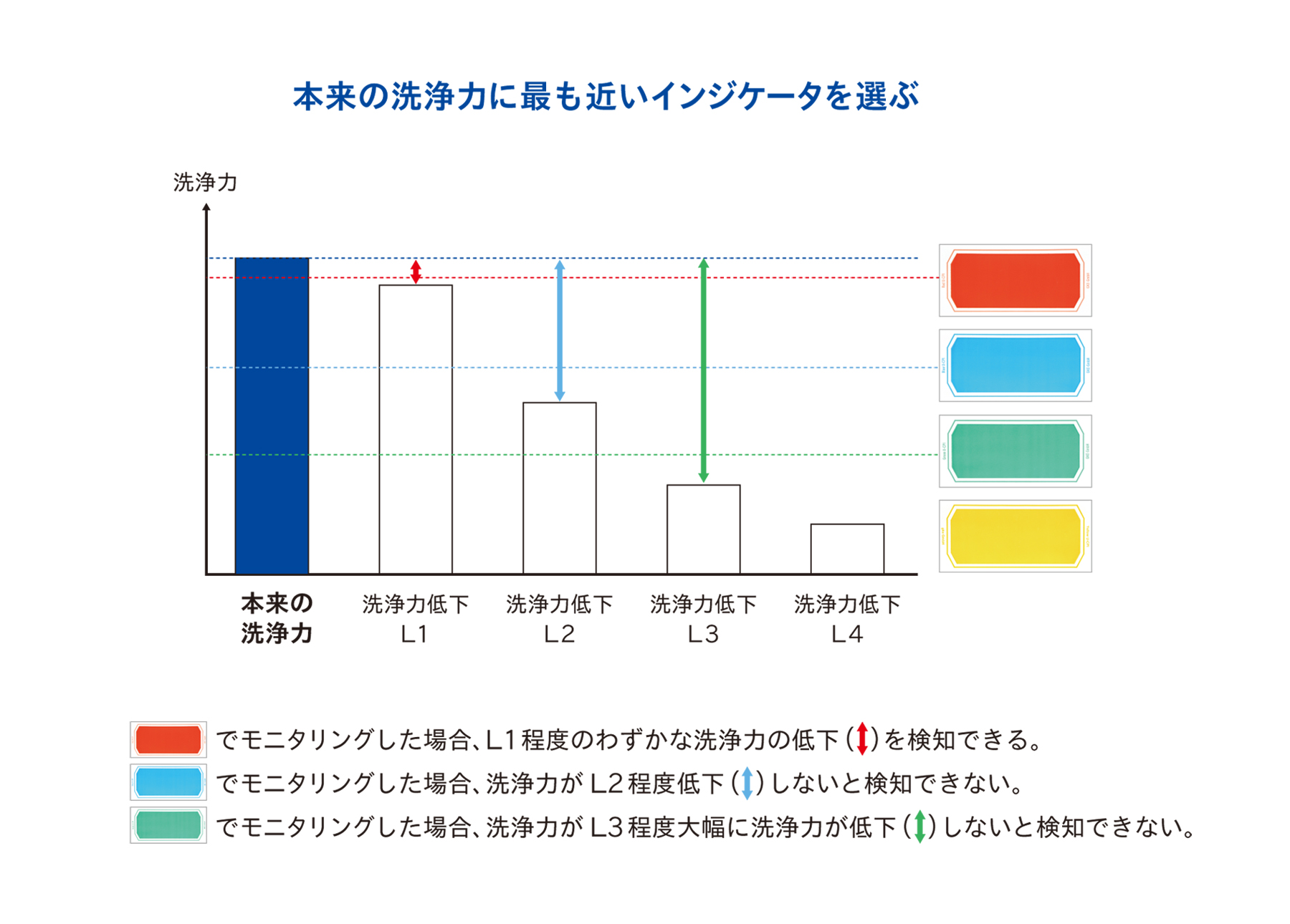

超音波洗浄装置向けに開発されたインジケータは全部で4色あり、色によって抵抗性が異なります。4色の中から自施設の洗浄力に最も近く、日常のモニタリングに適したインジケータを選ぶことができます。

次章より、SALWAY超音波洗浄工程インジケータを使用した検証試験について解説します。

2. 卓上・据置型の超音波洗浄装置の洗浄評価方法

2-1. 検証には4種類の抵抗性の超音波専用インジケータを使用

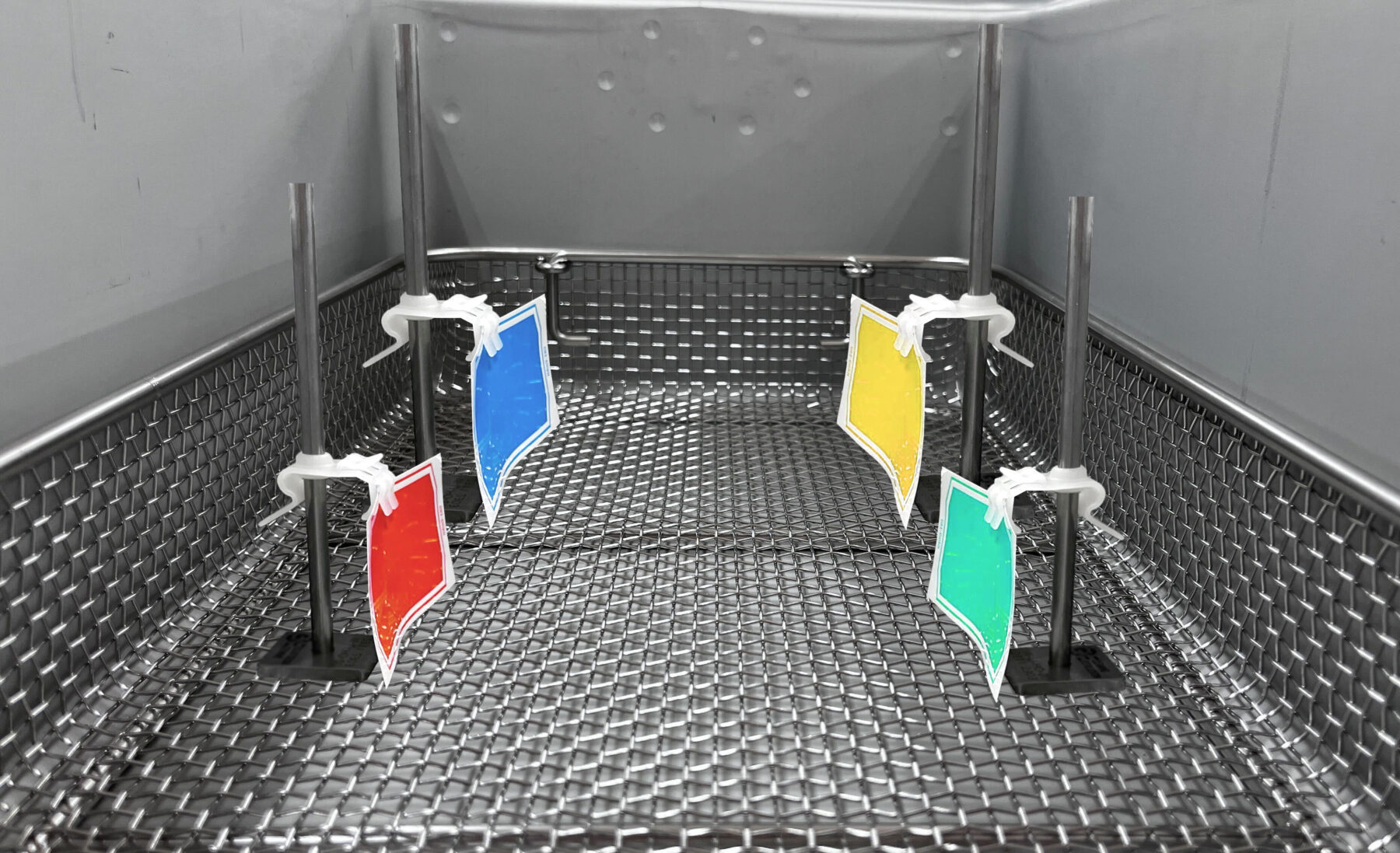

今回の検証には、4種類の異なる抵抗性のSALWAY超音波洗浄工程インジケータを使用しました。

これらの中から装置の本来の洗浄力に最も近いインジケータを選択すれば、なんらかの不具合が起こり洗浄力が本来よりも落ちてしまった場合に、それを検知することができます。

上図の例では、赤のインジケータが本来の洗浄力に一番近いため、洗浄評価に最適なインジケータと言えます。

もし、緑のインジケータを使用してしまうと著しく洗浄力が低下したときにしか不具合を検知できないことになります。

2-2. 洗浄評価試験の一例

2-2-1. 超音波洗浄槽の中にインジケータを設置する

ここからは、SALWAY超音波洗浄インジケータを使用した洗浄評価試験の一例を示します。

この試験では、35Lの超音波洗浄槽内に専用のスタンドを使用して、4種のインジケータを設置しました。

2-2-2. 合格試験のほか、2種類の不合格試験(超音波なし、洗剤なし)を実施

洗剤は酵素洗剤と弱アルカリ洗剤の2種類を使用し、それぞれ40℃15分・50℃15分で試験を行いました。

合格試験の他、超音波や洗剤の条件をあえて無しにした2種類の不合格試験も実施しています。

合格試験では本来の洗浄力を確認し、不合格試験ではそれぞれの不具合が起こった場合にどのような変化がみられるのかを確認します。

| 項目 |

① 合格試験(全て正常) |

② 不合格試験(超音波なし) | ③ 不合格試験(洗剤なし) |

| 超音波 | 〇 正常 | × なし | 〇 正常 |

| 洗剤 |

〇 酵素洗剤 / 弱アルカリ洗剤 |

〇 酵素洗剤 / 弱アルカリ洗剤 | × なし |

| 洗剤濃度 | 1% | 1% | – |

| 温度 |

酵素洗剤 40℃ |

酵素洗剤 40℃ |

酵素洗剤 40℃ |

| 時間 | 15分 | 15分 | 15分 |

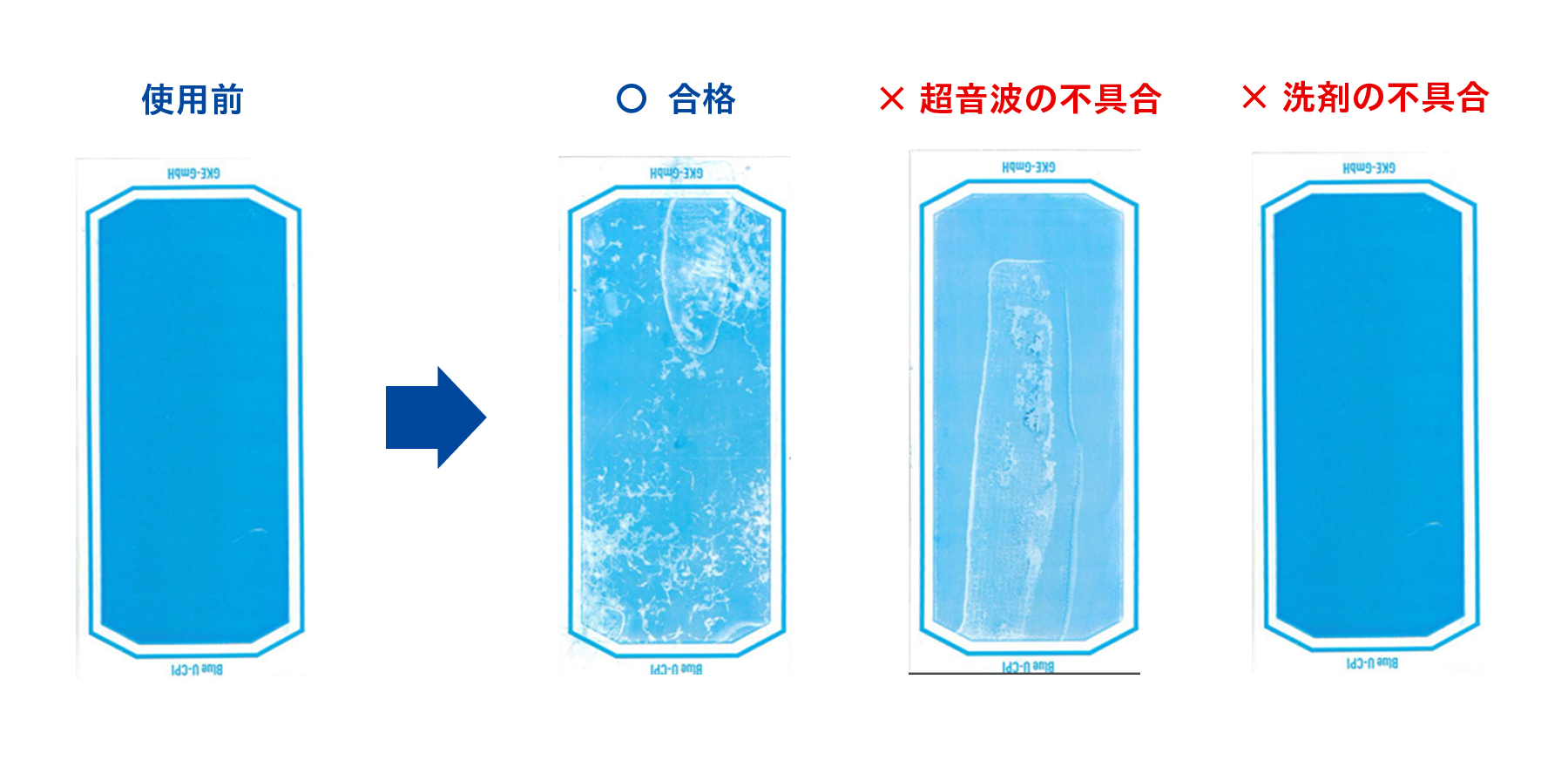

2-2-3. 酵素洗剤では、青のインジケータが適切であった

以下は「酵素洗剤」を使用した際の試験結果です。

①合格試験では黄・緑が色落ちし、青が一部色落ちしました。

②超音波なしの不合格試験では黄・緑が色落ちし、青が一部色落ちしました。

ただし、合格試験とは異なり超音波洗浄特有の縞模様が見えなくなりました。

③洗剤なしの不合格試験では黄が一部色落ちしました。

以上の試験結果をまとめると、青のみが合格試験と不合格試験の結果に差が生じています。

日常のモニタリングに青のインジケータを使用した場合、「半分程度の色落ち+縞模様」を確認することで、正常な洗浄工程が行われたことを確認できます。

また、超音波の不具合があった際には「半分程度の色落ち」のみが認められ、洗剤の不具合があった際には「色落ちしなくなる」と予想できます。

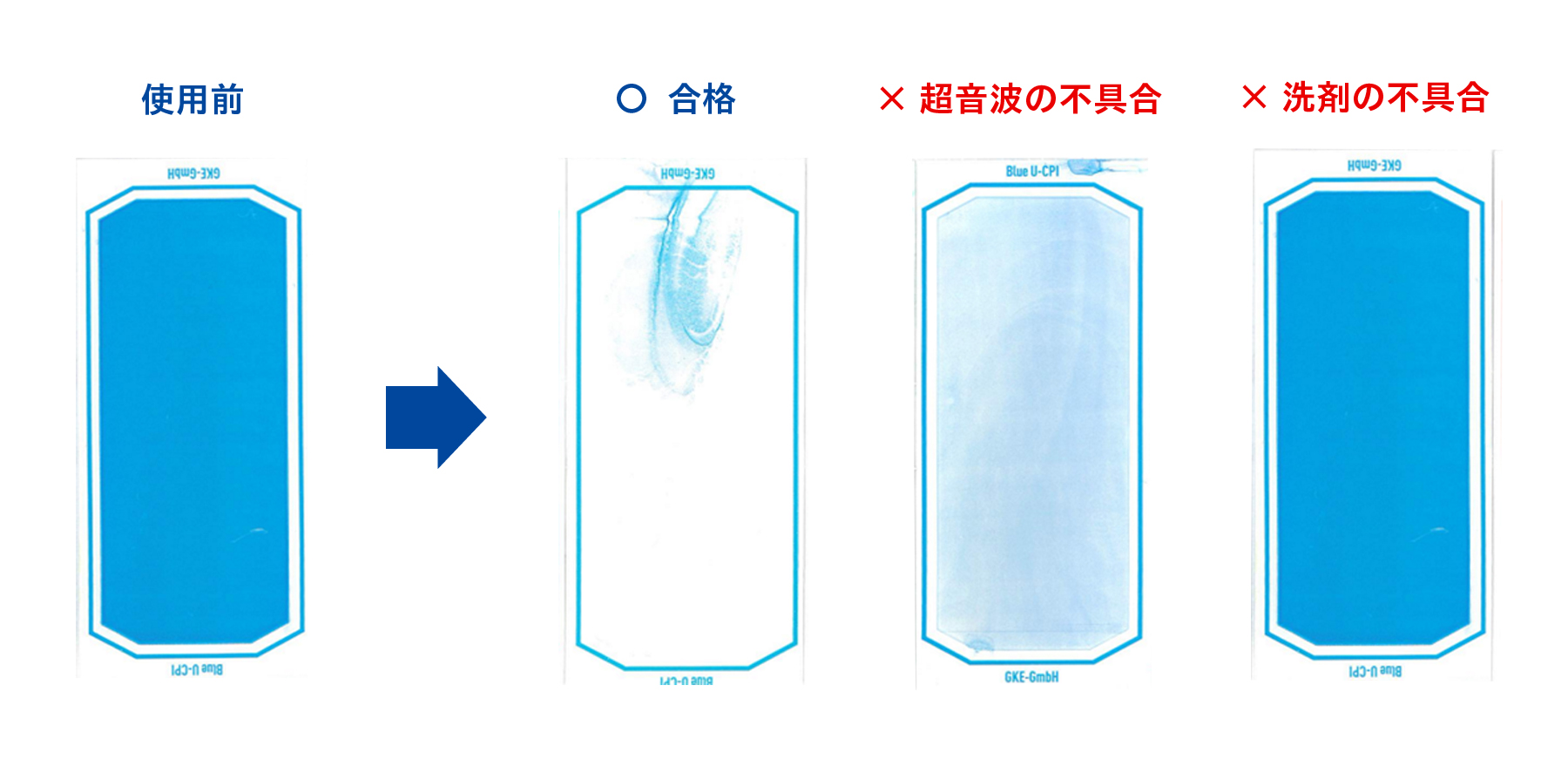

2-2-4. 弱アルカリ洗剤では、青または赤のインジケータが適切であった

以下は「弱アルカリ洗剤」を使用した際の試験結果です。

①合格試験では黄・緑・青が色落ちし、赤が一部色落ちしました。

②超音波なしの不合格試験では黄・緑が色落ちし、青が一部色落ちしました。

③洗剤なしの不合格試験では黄が一部色落ちしました。

以上の試験結果をまとめると、青と赤が合格試験と不合格試験の結果に差が生じているといえます。

日常のモニタリングに青を使用した場合、「完全な色落ち」を確認することで、正常な洗浄工程が行われたことを確認できます。

また、超音波の不具合があった際には「半分程度の色落ち」が認められ、洗剤の不具合があった際には「色落ちしなくなる」と予想できます。

一方、赤を使用した場合は、「縞模様」を確認することで、正常な洗浄工程が行われたことを確認できます。

ただし、超音波の不具合があった時も洗剤の不具合があった時もどちらも「色落ちしなくなる」と予想されるため、どのような異常があったのかを予想することが難しくなります。

したがって、今回のケースでは「青」が最適なインジケータといえます。

2-3. 洗剤毎に適したインジケータを使用することで、微細な不具合を検知できる

SALWAY洗浄工程インジケータを使用して合格・不合格試験をすることで、本来の洗浄が行われた場合と不具合が起こった場合の差を可視化することができます。

3つの試験でそれぞれの色落ち結果が異なるインジケータを使用すれば、超音波の出力に問題があったのか、洗剤が入っていなかったのか、など不具合の原因まで判断することができます。

3. ジェットウォッシャー超音波洗浄装置の洗浄評価方法

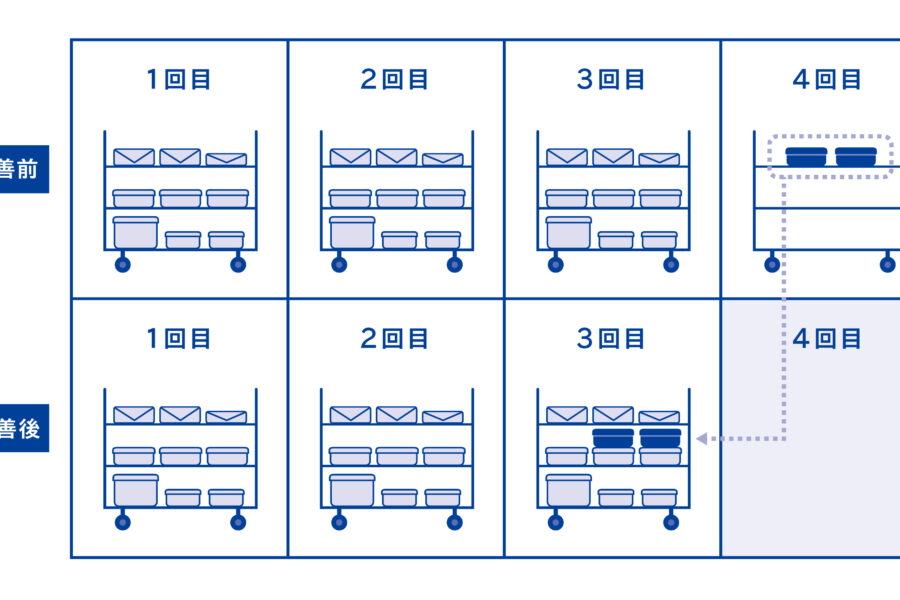

3-1. 洗浄ラックの段毎に洗浄力が異なる特性がある

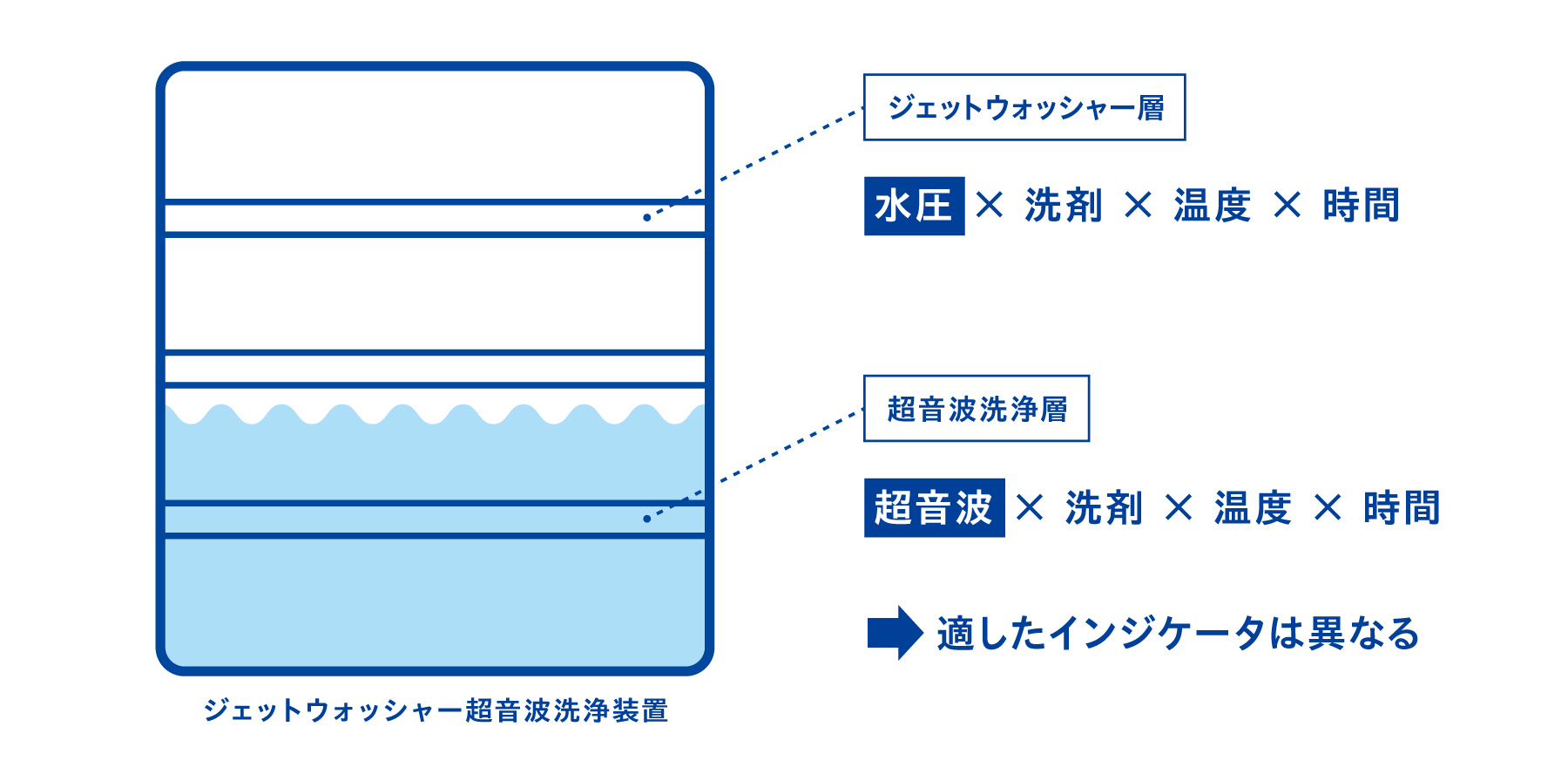

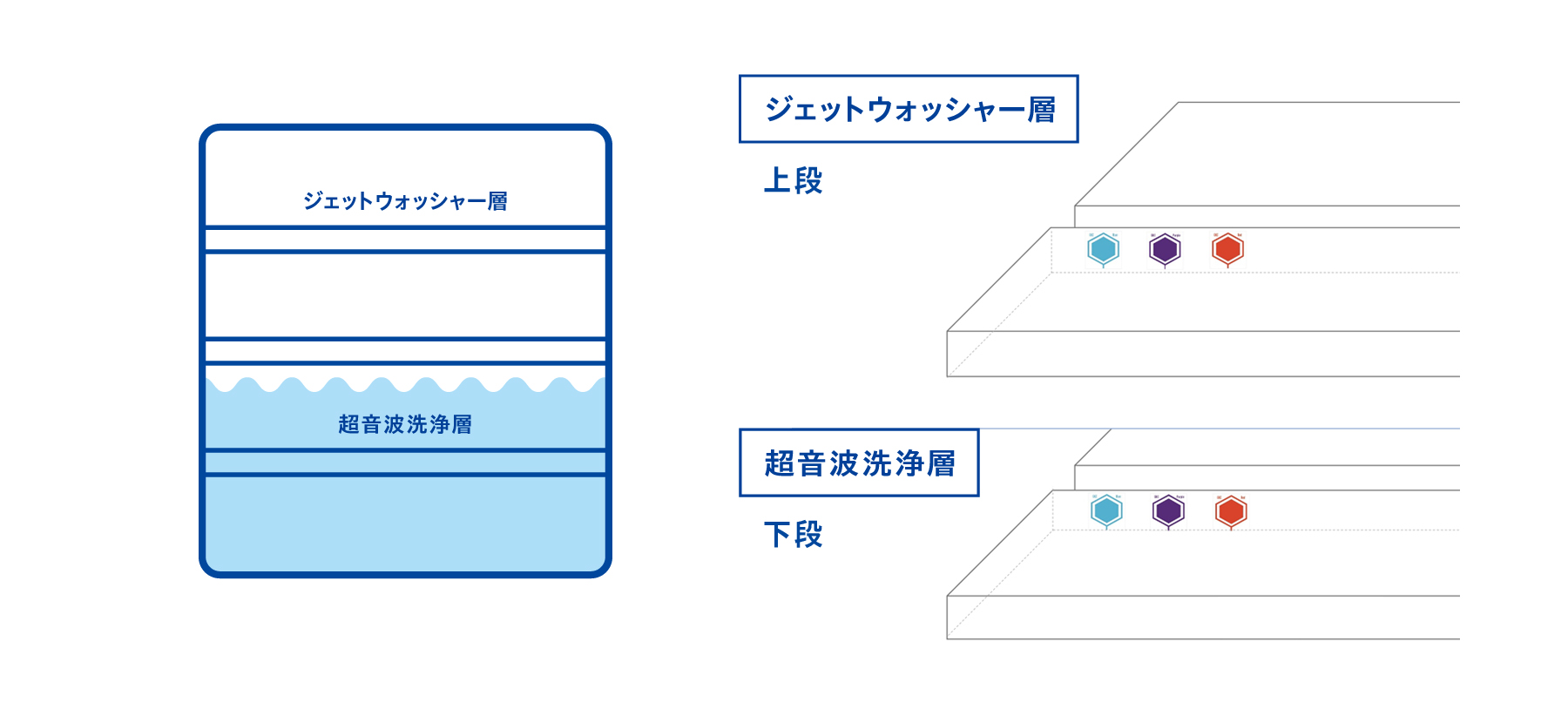

医療機関では、ジェットウォッシャーに超音波洗浄機能が搭載された洗浄装置が使用されている場合があります。

一般的にジェットウォッシャー超音波洗浄装置は、ジェット洗浄工程のあとに洗浄槽内に水が貯められ、洗浄槽の下部から超音波が発振される構造になっています。高・中・低水位モードを選ぶことができることが多く、洗浄する器材によってジェットウォッシャー層と超音波洗浄層を分けて洗浄することができます。

したがって、ジェットウォッシャー層と超音波洗浄層でシナーサークルの構成が変わるため、同じ機械でもラックの段毎に適したインジケータが異なる場合があります。

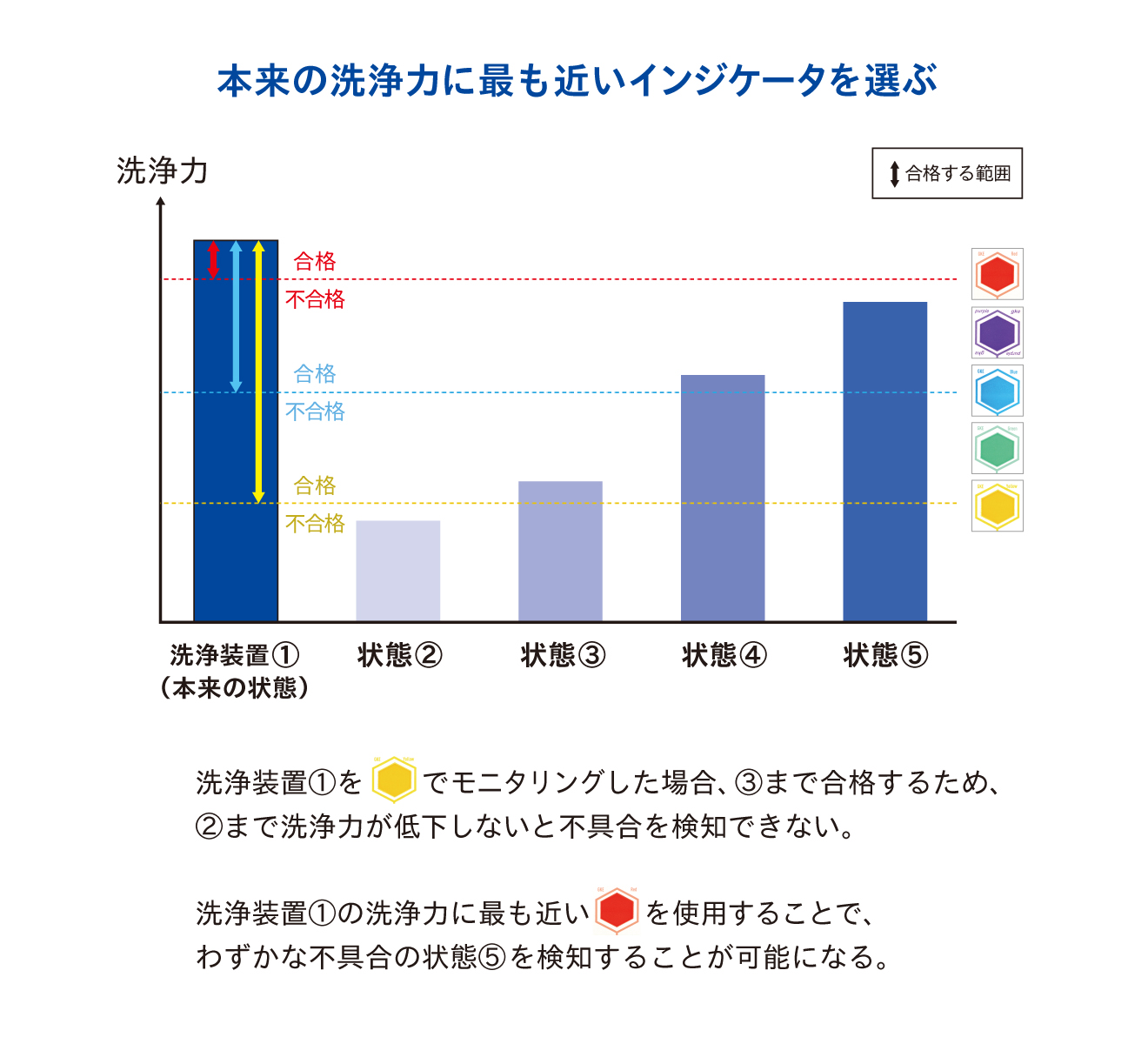

3-2. 検証には5種類の抵抗性のインジケータを使用

検証には、5種類の異なる抵抗性のSALWAY洗浄工程インジケータを使用します。

これらの中から機械の本来の洗浄力に適したインジケータを選択することができれば、わずかな洗浄力の低下を検知することができるようになります。

3-3. 洗浄評価試験の一例

3-3-1. 超音波洗浄あり/なしの2種の洗浄ラックにインジケータを設置

ここからは、SALWAY洗浄工程インジケータを使用した洗浄評価試験の一例を示します。

試験は下記の条件で実施しました。

| 項目 | 内容 |

| 洗浄器 | SHARP MU-7500シリーズ |

| 洗剤 | 中性酵素洗剤(純正品) |

| 洗浄工程 | ①予備洗浄(20℃/3分) ②本洗浄(50℃/8分) ③超音波洗浄(45℃/7分) ④すすぎ(2回/1分) ⑤高温除染(90℃/5分) ⑥潤滑防錆剤(60℃/1分) ⑦乾燥(130℃/30分) |

| 超音波洗浄の水位 | 下から2段目まで |

| インジケータ | SALWAY 洗浄工程インジケータ(青、紫、赤) |

試験は中水位(上段がジェットウォッシャー層、下段が超音波層)モードで、上段と下段のそれぞれに青・紫・赤のインジケータを設置しています。この3色のインジケータでは、赤の抵抗性が最も高く、青→紫→赤の順で抵抗性が高くなっていきます。

本記事ではわかりやすくするために、この3色のインジケータの結果を示します。

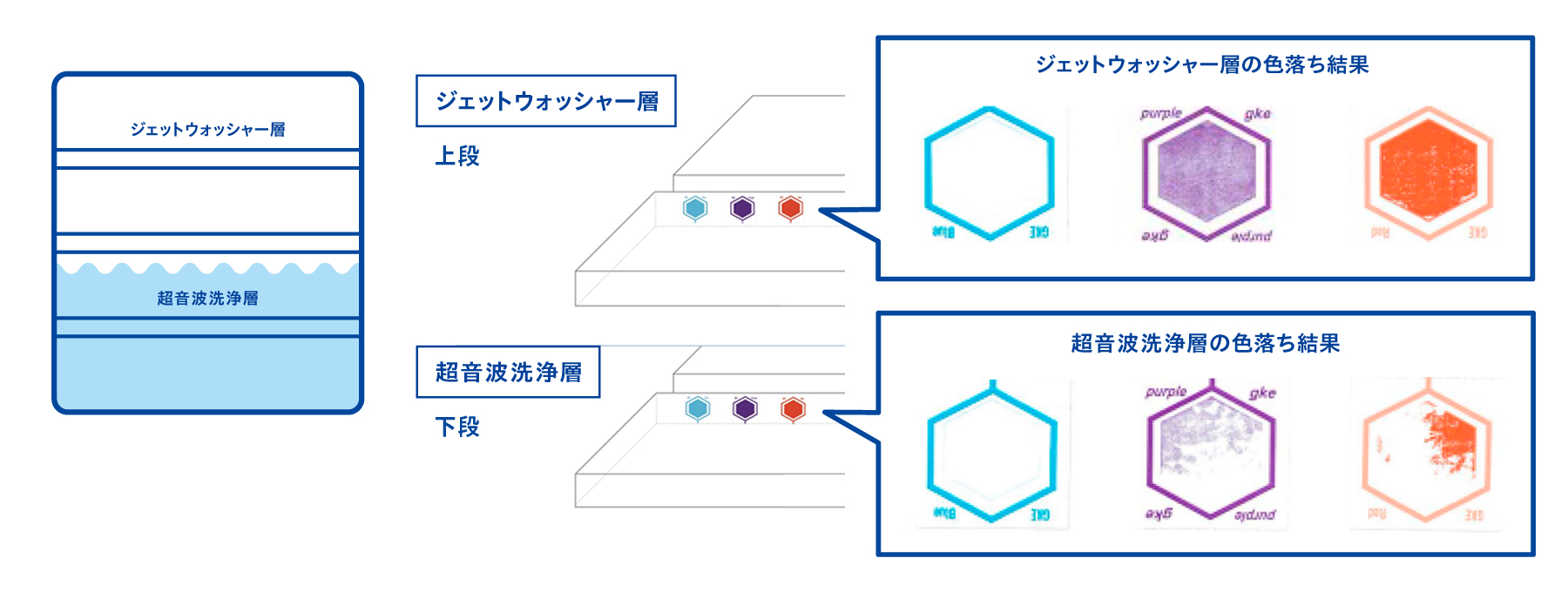

3-3-2. 超音波なしの層には青、超音波ありの層には赤のインジケータが適切であった

以下に試験結果を示します。

①超音波なしのジェットウォッシャー層では、青が色落ちし、紫が一部色落ちしました。

②超音波ありの超音波洗浄層では、青が色落ちし、紫・赤が一部色落ちしました。

このように、超音波がある段のほうが洗浄力が高いことがわかりました。

同じ洗浄槽の中でも段によって洗浄力が異なるため、適切なインジケータは異なる場合があるといえます。

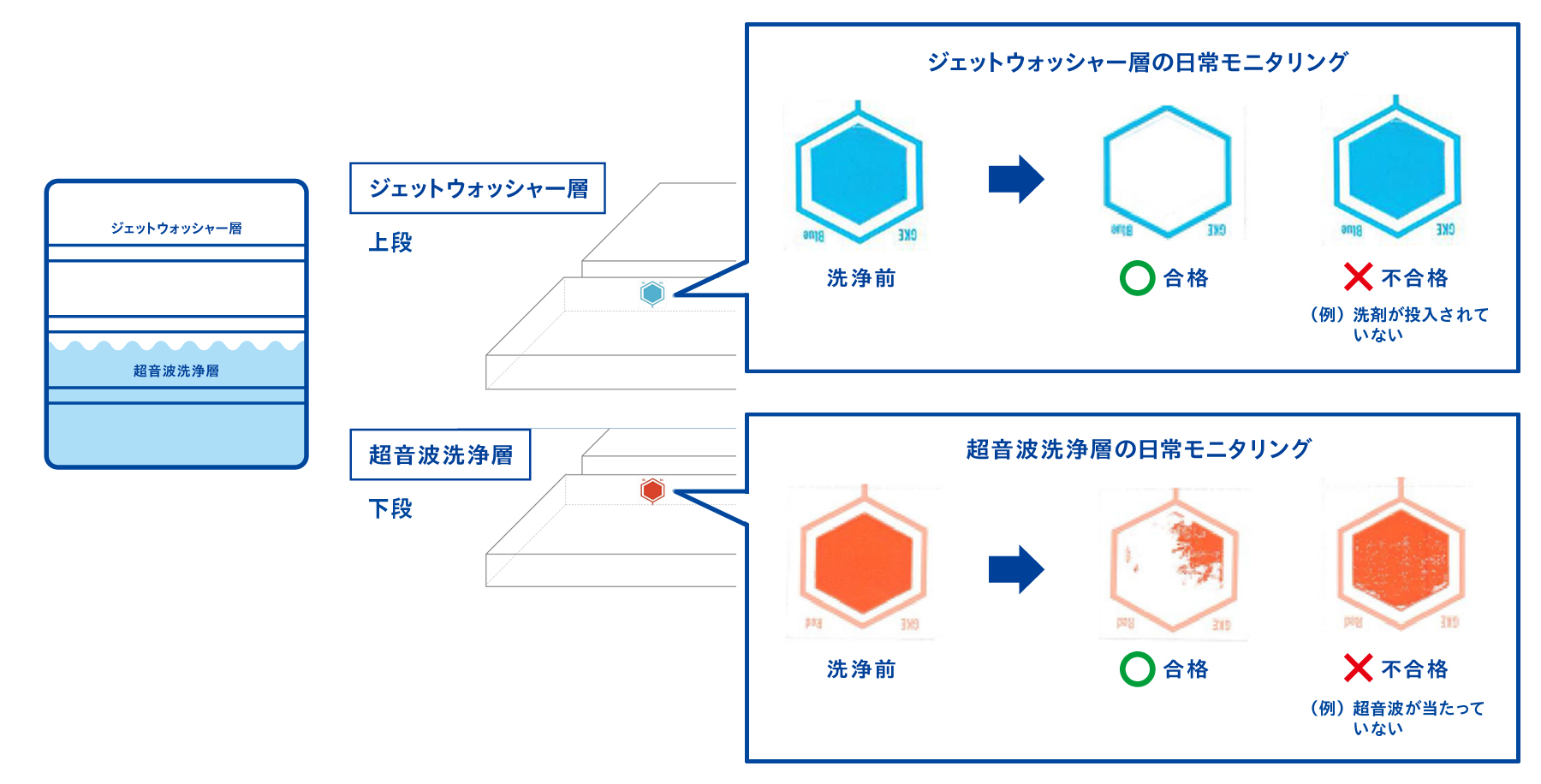

3-4. 洗浄ラックの段毎に適したインジケータを使用することで、微細な不具合を検知できる

今回のケースでは、ジェットウォッシャー層に青色、超音波洗浄層に赤色を設置することで様々な異常を検知することができるようになります。

例えば、洗剤が供給されない場合は青・赤のどちらも色落ちしなくなり、超音波が当たっていない場合は青のみ色落ち、赤は色落ちしなくなると予想されます。

以上のように、複数のインジケータを工夫して使用することで、様々な種類の不具合を検知することができるようになります。

4. まとめ

いかがでしたでしょうか。

超音波洗浄装置の洗浄力は「超音波・洗剤の作用・温度・時間」で構成されます。洗浄評価を正しく行うためには、超音波を検出するだけでは不十分で、それ以外の要素も検出する必要があります。

正しいインジケータを選択すれば、洗浄装置の微細な不具合も検知できるようになります。インジケータの使い方を工夫することで、装置のどこに異常があるかを特定するてがかりにすることもできます。

超音波洗浄工程インジケータに関するお問合せや各種ご依頼(お見積/サンプルなど)は、営業担当またはSALWAYウェブサイトのお問合せフォームよりご連絡下さい。