1. 滅菌物が乾燥していることの重要性

1-1. 滅菌後に包装物や器材が濡れていれば、無菌性は破綻している可能性がある

滅菌後の物品は、器材や包装材を含めて完全に乾燥させる必要があります。

包装材は基本的に、蒸気などの滅菌剤は通過できますが、浮遊している菌などは通過できない構造です。

しかし、包装材が濡れている場合、外部の微生物が水分を介して包装内部に移行する可能性があり、無菌性は保証できません。

また、水分があると菌は増殖するため、菌の温床となる可能性があります。

国際的にも、滅菌後に濡れている物品の無菌性は破綻している、とみなされます。例えば、CDC(米国疾病対策センター) の「Guideline for Disinfection and Sterilization in Healthcare Facilities(2008)」では、滅菌後の物品が濡れている場合には「汚染されていると見なす(wet items are considered contaminated)」と記載されています。

したがって、滅菌後に器材が濡れていれば無菌性は破綻している可能性がある、と考えます。

1-2. 滅菌物の乾燥不良は手術の日程変更につながる恐れがある

手術室で器材セットを開封した際に濡れていたら、その器材は手術に使用できません。

もし、それが院内に一点しかない器材であれば、手術の日程変更につながります。

そしてその器材は再滅菌をする必要があり、払い出し後に乾燥不良に気づいたのであれば再洗浄が必要になる場合もあります。

以上のように、乾燥不良は中材スタッフのみならず、患者さんや手術室スタッフにまで影響する可能性があります。

1-3. 米国では乾燥時間は20分~30分に設定されている

日本では、乾燥時間が40分~60分に設定されている施設が多く見られます。

一方、米国のCDCガイドラインによると、真空式の高圧蒸気滅菌では乾燥時間が20-30分に設定することが推奨されています。

| 空気除去方法 | 対象 | 121℃での保持時間 | 132℃での保持時間 | 乾燥時間 |

| 重力置換式 | 包装された手術器材 | 30分 | 15分 | 15~30分 |

| 重力置換式 | リネン類 | 30分 | 25分 | 15分 |

| 重力置換式 | 包装された単純器具 | 30分 | 15分 | 15~30分 |

| 真空式 | 包装された手術器材 | ― | 4分 | 20~30分 |

| 真空式 | リネン類 | ― | 4分 | 5~20分 |

| 真空式 | 包装された単純器具 | ― | 4分 | 20分 |

出典:https://www.cdc.gov/infection-control/hcp/disinfection-and-sterilization/steam-sterilization-cycle-times.html

※本表は CDC ガイドラインおよび AAMI ST79 の内容をもとに、SALWAYが作成したものです。

欧州でも、真空式の滅菌器の標準的な乾燥時間は10分~20分で運用されています。

重い器材が米国や欧州でも乾燥しにくいことは変わりません。ではなぜ日本と比較して乾燥時間にこのような差が生まれているかというと、まず米国や欧州ではラップ材でなく滅菌コンテナが主流であることが挙げられます。また、重い整形の器材は洗浄後に予備加熱をしたり、専用のメッシュトレーを使うなど、乾燥しやすくするための様々な工夫を行っています。

1-4. 乾燥不良をなくすために、安易に乾燥時間を延長するのは非効率

乾燥不良が発生した時、真っ先に挙がる対策が乾燥時間の延長であることはよくあります。しかし、乾燥時間を延長することは以下の理由からなるべく避けたいことです。

まず、コストが余計にかかってしまう、という問題点があります。

例えば、1日に滅菌器を4回まわす施設で器材の乾燥不良が発生したケースを考えてみましょう。

対策として乾燥時間を10分延長した場合、乾燥時間がこれまでよりも1日40分(4回×10分)追加でかかることになります。それに伴って、光熱費のコスト、作業者の業務時間(人件費のコスト)がかかるようになります。

次に、手術室スタッフは「一刻も早く器材を払い出してほしい」と思っている状況が多い、ということです。

施設の状況にもよりますが、器材の点数が限られており、手術スケジュールと滅菌のスケジュールが連動するように組まれていると、滅菌のスケジュールが毎回10分多くかかることは大きな問題になります。場合によっては、患者さんを待たせてしまったり、1日の手術件数を抑えなければならない、ということも起こりえます。

このように、他の手段によって解決するのであれば、安易に乾燥時間を延長するべきではありません。

1-5. 乾燥不良対策には、乾燥時間の延長以外の手段がある

器材を乾燥しやすくする工夫は、乾燥時間の延長以外にいくつも挙げられます。

包装材の選び方や、積載方法、滅菌器まわりの不具合の解消などによって、乾燥不良を防ぐことができる可能性があります。重要なのは、乾燥不良の原因をつきとめ、適切に対処することです。

次章より、乾燥のメカニズムや乾燥不良の発生要因を解説しながら、乾燥時間の延長以外にとれる対策としてどのようなものがあるか、具体的に紹介していきます。

2. 乾燥の原理

この章では、乾燥不良が起きるメカニズムと発生要因を理解するために、高圧蒸気滅菌器の中で起こっていることを解説します。

2-1. 高圧蒸気滅菌の工程は大きく3つのパートがある

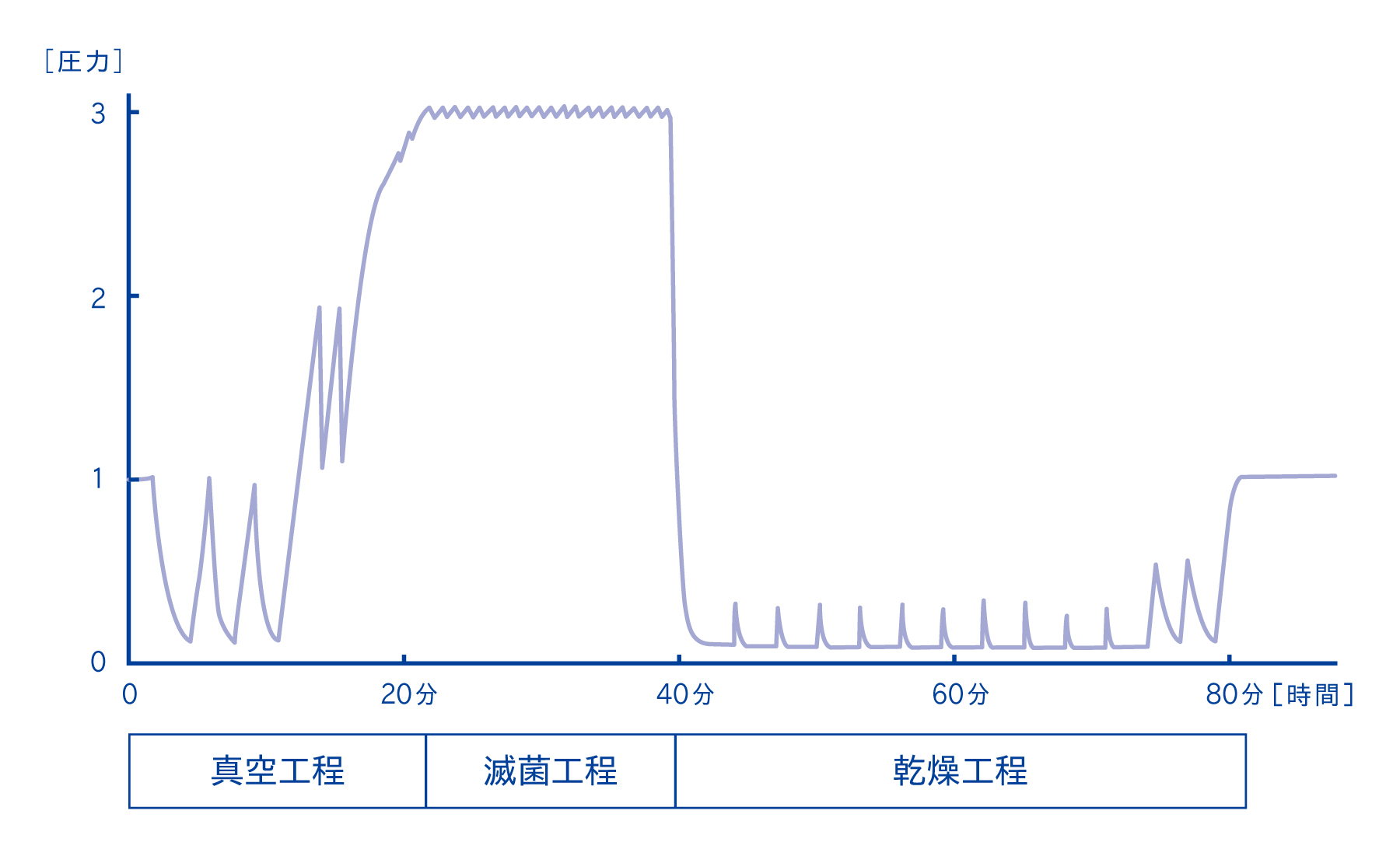

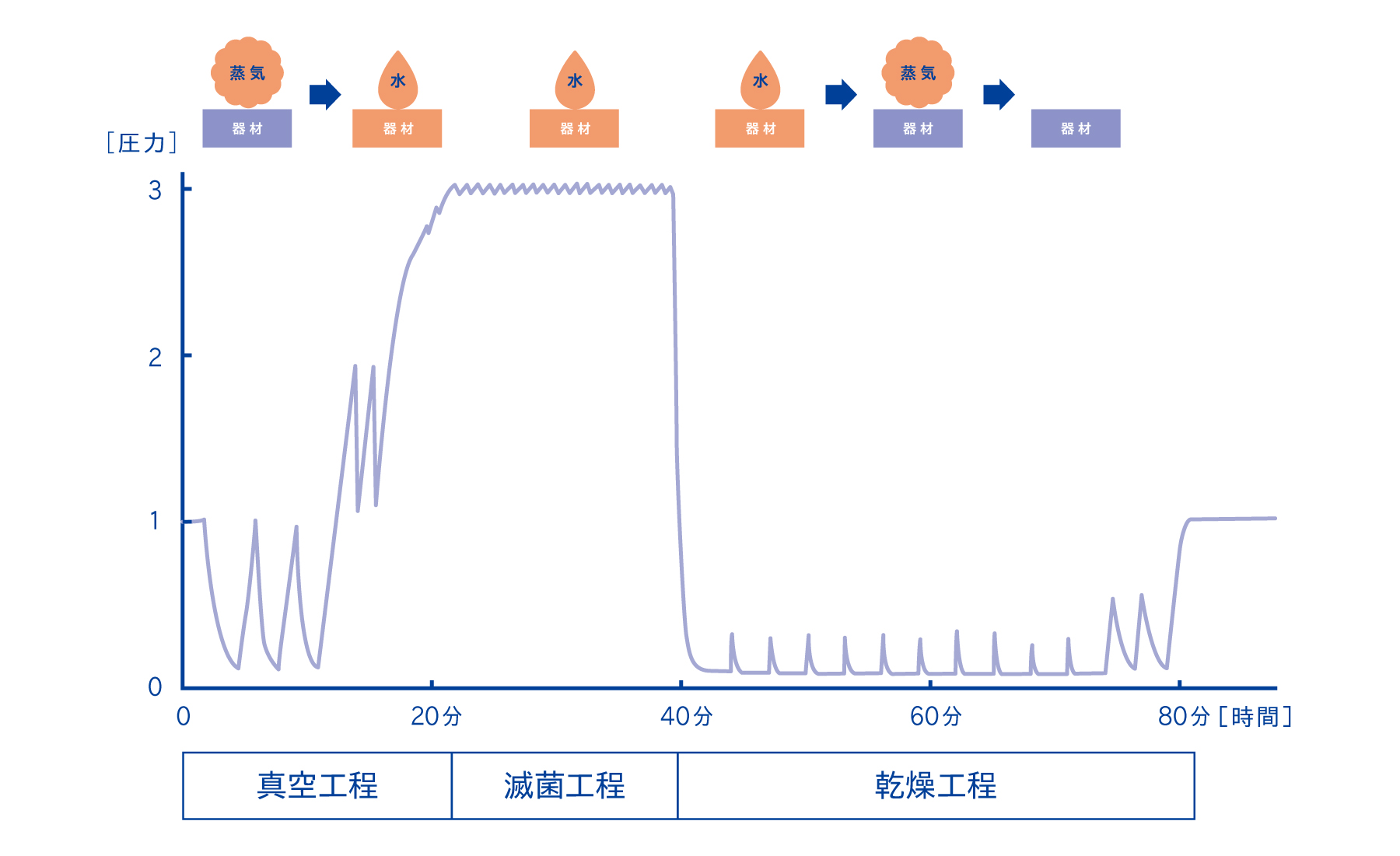

プレバキューム式高圧蒸気滅菌器の工程は、大きく3つのパートに分かれます。

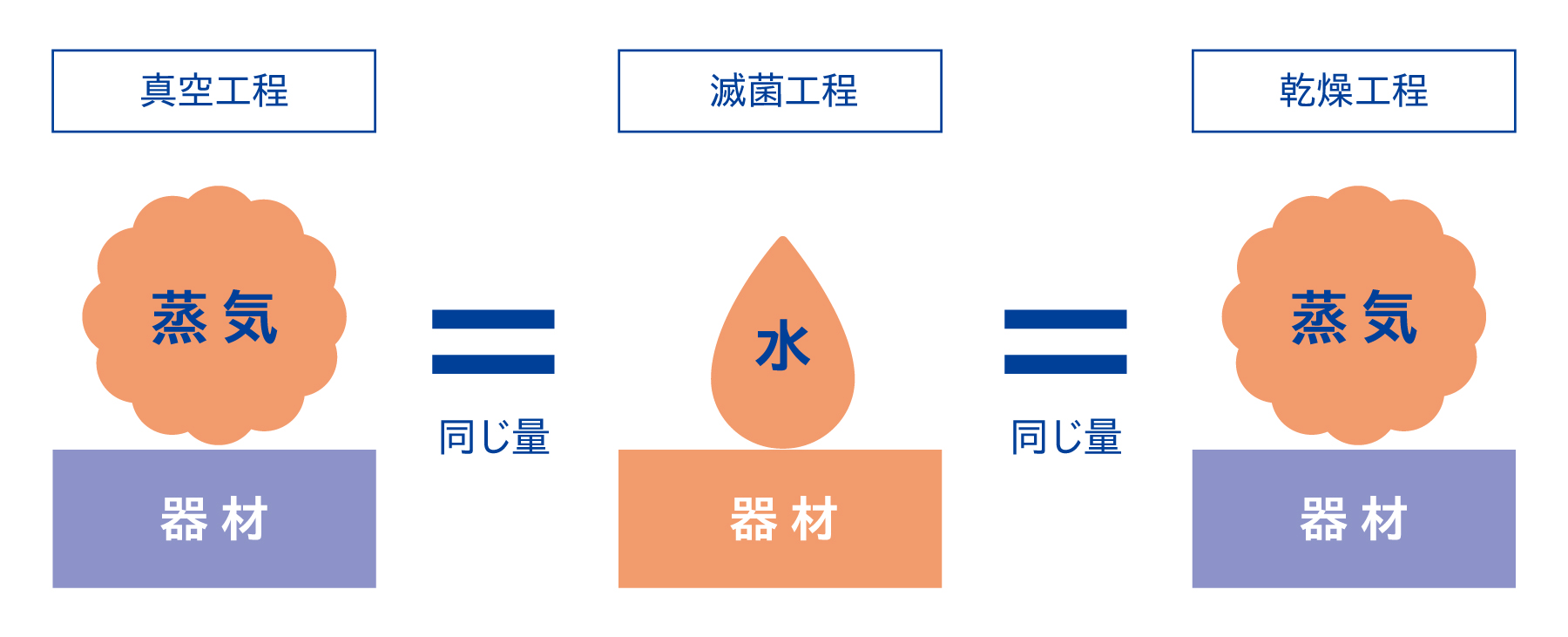

| 工程 | 濡れ/乾燥に関して起こっていること | |

| ① | 真空工程 | 包装材や器材内部の空気が蒸気に入れ替わり、器材が濡れる。 |

| ② | 滅菌工程 | 滅菌器や器材の温度が低下しないよう、蒸気を繰り返し供給する。 |

| ③ | 乾燥工程 | 滅菌器内に発生した水を蒸発させて乾燥させる。 |

次項より、それぞれの工程で何が起きているか、詳細を解説します。

2-2. ①真空工程:蒸気が水になることで器材や包装物の温度が上昇する

真空工程では、真空ポンプで滅菌器内の空気を除いたのち、蒸気を供給することで、器材内部の空気を蒸気へと入れ替えます。

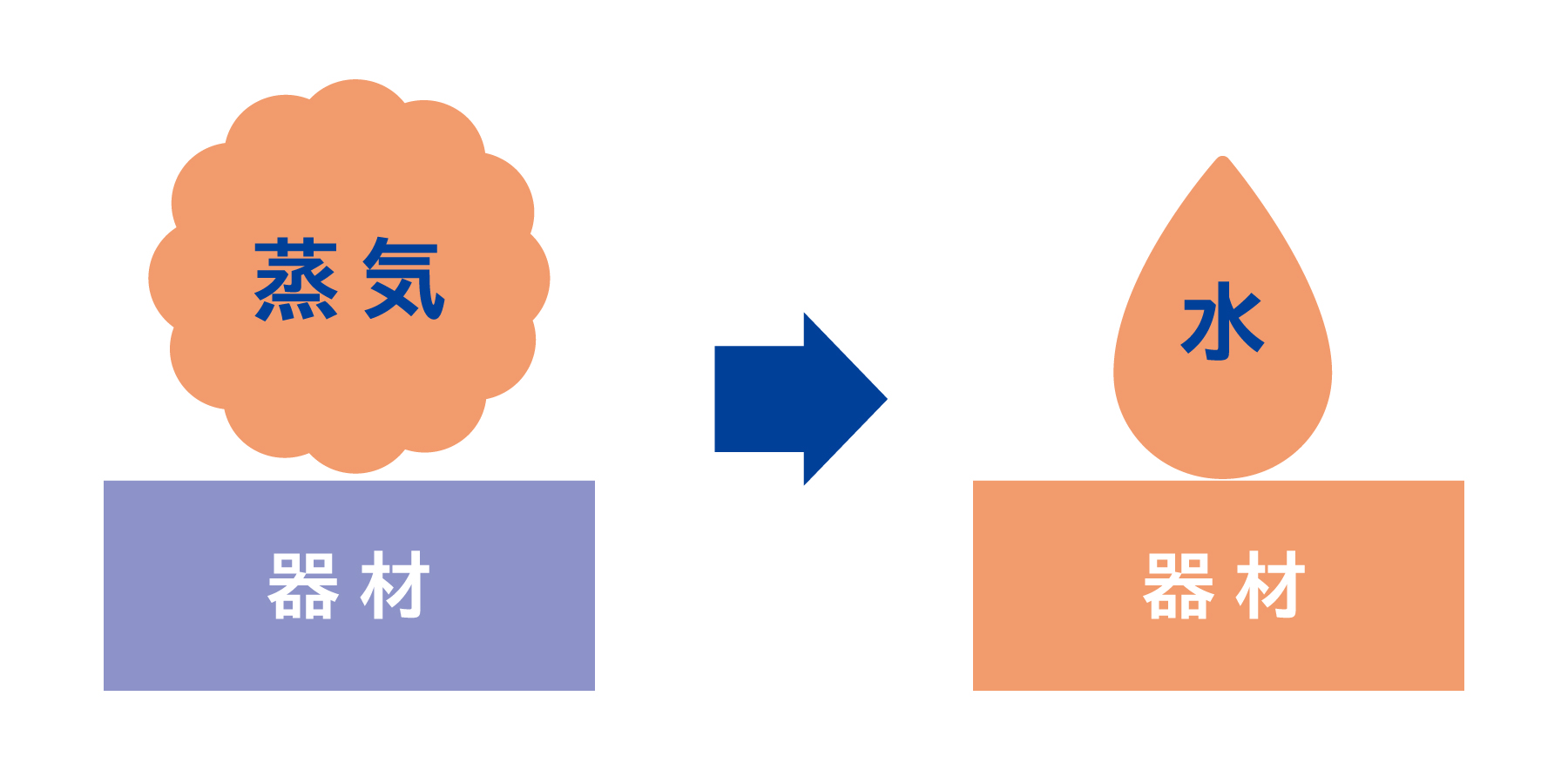

供給された蒸気が器材に触れると、器材の温度が上昇するとともに、蒸気が水に変化します。この蒸気が水に変化する現象を「凝縮」と呼びます。

器材の温度が滅菌器の設定温度に達すると、凝縮は起こらなくなります。

2-3. ②滅菌工程:滅菌器や器材の温度を保つために蒸気が繰り返し供給される

滅菌工程中、器材は一定の温度に保たれ、器材表面が滅菌されています。

なお、滅菌工程中の滅菌器の庫内の温度は、外気の温度や温度が上がりきっていない器材の影響を受けます。そのため、滅菌器内や器材の温度が一定に保たれるよう、繰り返し蒸気が供給されます。

2-4. ③乾燥工程:水が水蒸気になることで器材や包装物の温度が低下する

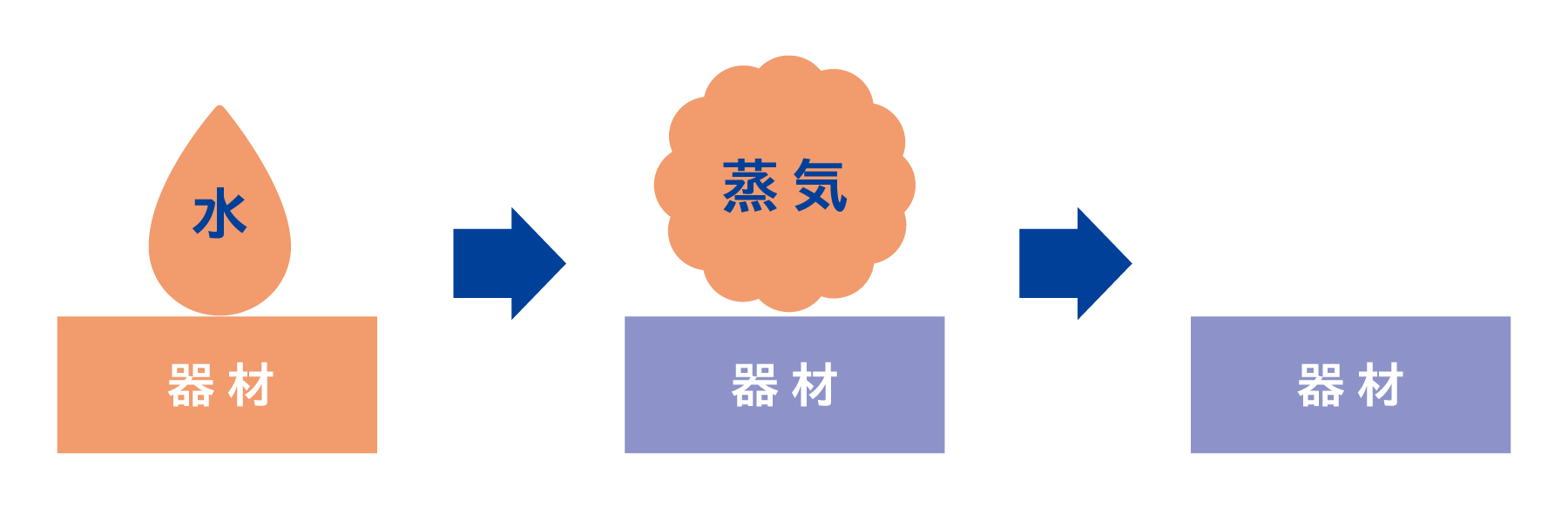

乾燥工程に入ると、滅菌器内は高圧状態から一気に真空状態へと移行します。

真空状態になると沸点は下がり、器材表面の水は蒸発します。その際、表面の水は器材から熱を奪うため、器材の温度が低下します。

器材表面の水が無くなると、それ以上の器材の温度低下は起こらなくなります。

2-5. 器材上で凝縮する水の量と、器材上で蒸発する水の量は等しい

前項で、真空工程中で蒸気が水に変化し、乾燥工程中で水が蒸気に変化することを述べました。

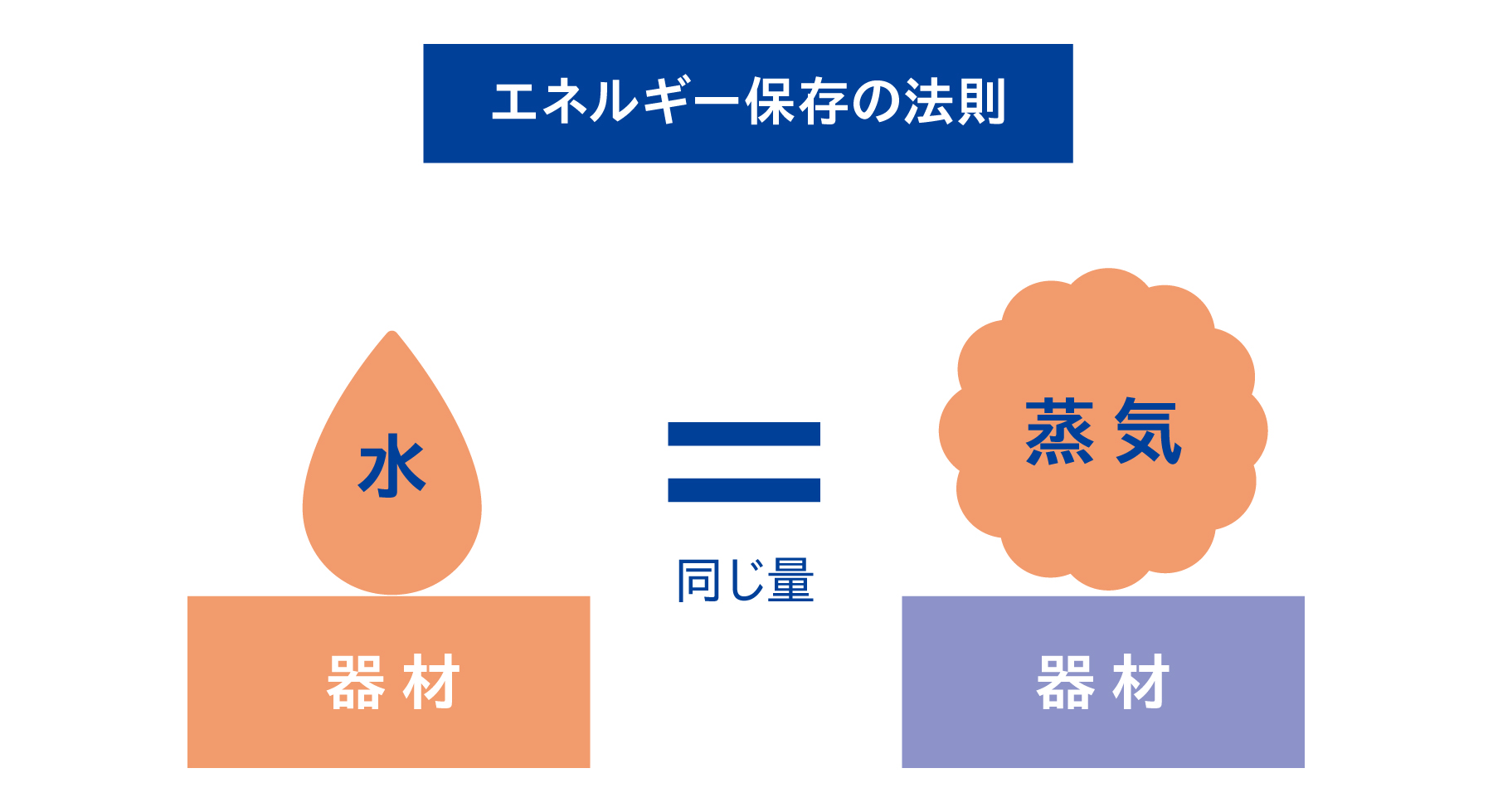

実はこの2つの工程で発生する、器材上で凝縮する水の量と、その器材上で蒸発する水の量は等しいです。

これは物理学の「エネルギー保存の法則」に基づいています。

エネルギー保存の法則とは、形態が変化する前後で、エネルギー全体の量はいつも同じに保たれるという原則のことです。

エネルギーは、例えば電気から光へ、食べ物から体温や体の動きへと形を変えますが、勝手に消えたり、何もない所から生まれたりはしません。

滅菌器内では、熱エネルギーが移動することで、水蒸気が水に(滅菌工程中)、水が水蒸気に(乾燥工程中)変化します。エネルギー保存の法則により移動する熱量は等しくなるため、原理的に器材上で凝縮する水の量と、蒸発する水の量は等しくなります。

例えば、10kgの器材が室温から134℃に上がった時に凝縮する水の量が100mLだったとすると、134℃から室温に下げるために蒸発する水の量も、同じ100mLになります。

工程毎に器材と蒸気/水の状態をまとめると、下記のようになります。

2-6. 重い器材に濡れのトラブルが多いのは、凝縮/蒸発する水の量が多いから

前項で、滅菌工程中に器材上で凝縮する水の量と、乾燥工程中に器材から蒸発する水の量は等しいことを示しました。

重い器材は乾燥不良が起こりやすい傾向がありますが、その理由は凝縮/蒸発する水の量は重さによって異なり、重いほど水の量が多くなるからです。

器材の乾燥に要する時間は、単純にすると下記のように表すことができます。

乾燥時間= 蒸発させる水の量 ÷ 熱伝導率

この「蒸発させる水の量」は、「重さ × 滅菌温度」で表せます。つまり、乾燥時間を計算する式は以下のようになります。

乾燥時間= 重さ × 滅菌温度 ÷ 熱伝導率

同じ熱伝導率・滅菌温度であれば、重い方が乾燥時間の値も大きくなり、乾燥により長い時間を要するということになります。

なお、上記の計算式は説明のために簡略化したモデル式であり、実際の乾燥時間は器材形状、表面積、積載方法、真空度など多くの要因に左右されます。

ちなみに、重量は重いが熱伝導率が高いものと、軽いが熱伝導率が低いものを滅菌した場合、重さと熱伝導率の差によっては、重い方が短い時間で乾燥する、といったことも起こりえます。一般に、熱伝導率の高い素材ほど乾燥不良は起こりにくいとされています。

例えばSALWAYの滅菌コンテナは、他の包装材と比べて重いですが、乾燥不良のトラブルが起こりにくいのは、熱伝導率が非常に高い素材を使用しているからです。

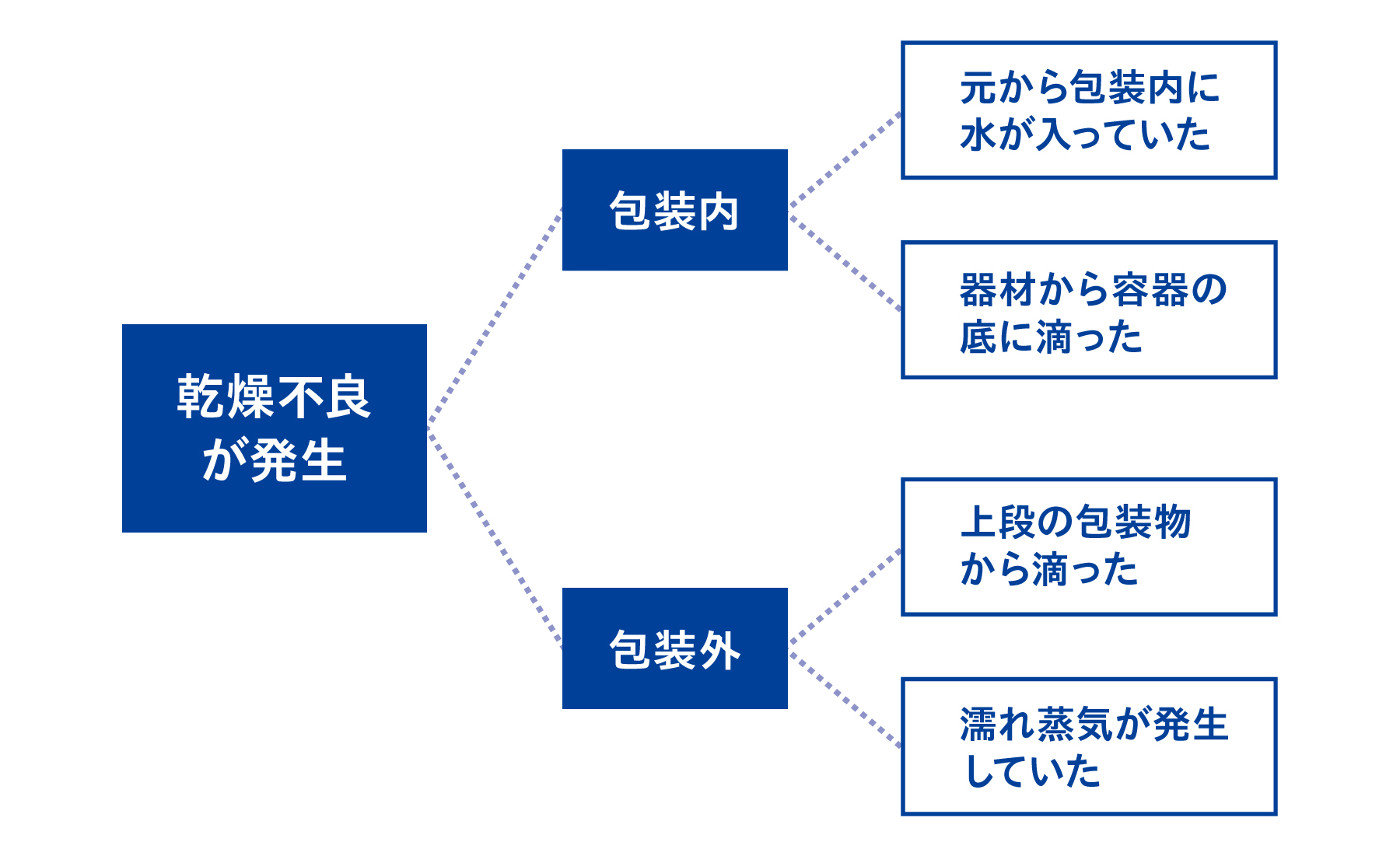

3. 乾燥不良の発生要因

前章で述べたように、「凝縮する水の量=蒸発する水の量」であり、滅菌工程と乾燥工程で変化する水の量は同じです。

乾燥不良が発生している状況は、なんらかの要因でこのバランスが崩れているか、そもそも凝縮する水の量が多くて設定されている時間内では蒸発できないかのいずれかです。

まずは、バランスが崩れる要因が発生していないかをチェックし、それらで解決しない場合に乾燥時間を延長します。

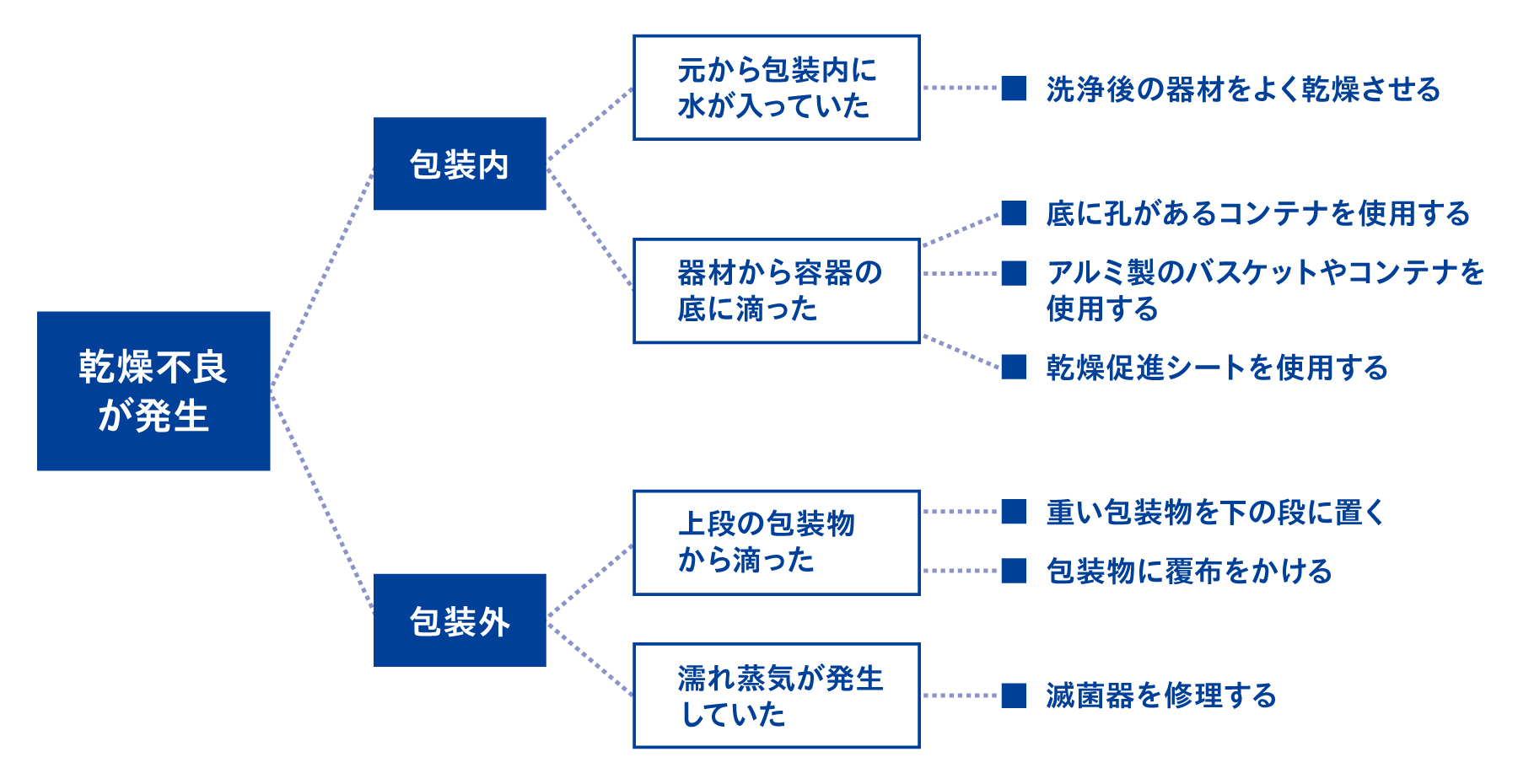

チェックするポイントは、①内部的要因(包装の内部)と、②外部的要因(包装の外部)に大別できます。次項より、それぞれの項目について解説していきます。

3-1. 内部的要因

3-1-1. 元から包装内に水が入っていた

器材上の水の量が増加する要因としてまず挙げられるのは、滅菌前から包装内に水が入っていたケースです。

洗浄後の器材を乾燥させなかった場合などが該当します。

この場合は、包装材内部に溜まる水の量=(滅菌前に包装内に存在した水の量 + 凝縮する水の量)> 乾燥できる水の量となるため、乾燥不良が発生することがあります。

3-1-2. 器材から包装内の底に滴った

次に挙げられる内部的要因は、滅菌中に器材から包装内部に水が滴ったケースです。

下図のように、包装の中で高い位置に固定された器材があった場合などが該当します。

滅菌中に包装内と器材上で凝縮をしますが、器材で凝縮した水は滴って包装材の下部へ落下します。そうすると、包装内の底面で器材に触れない水が発生することになります。器材に触れていない水は器材の熱が伝わらないため、蒸発しづらくなり、乾燥不良が発生することがあります。

3-2. 外部的要因

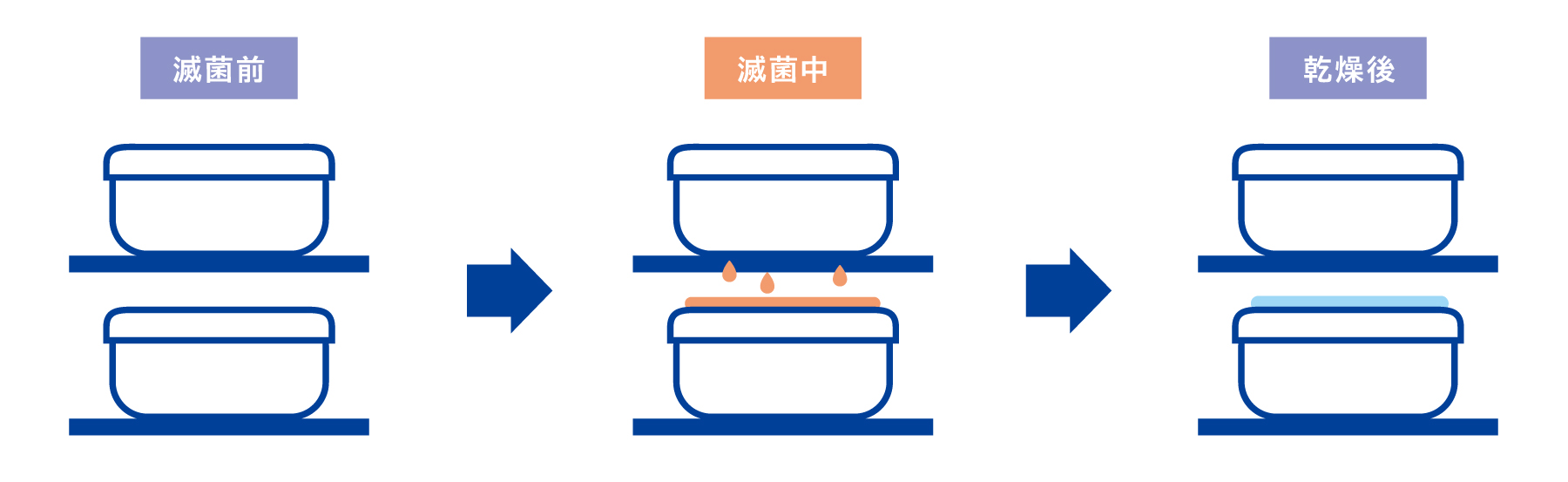

3-2-1. 上段の包装物から滴った

外部的要因の一つ目は、上段の包装物から滴るケースです。

上図のように、包装材毎に発生した水は滴って、下段に設置した器材セットに落下します。

他の表面からの水が移動して溜まってしまうと、その表面で乾燥できる水の量を超えてしまい、乾燥不良が発生することがあります。水が落下せず、元の表面上にあれば、蒸発できていたケースです。

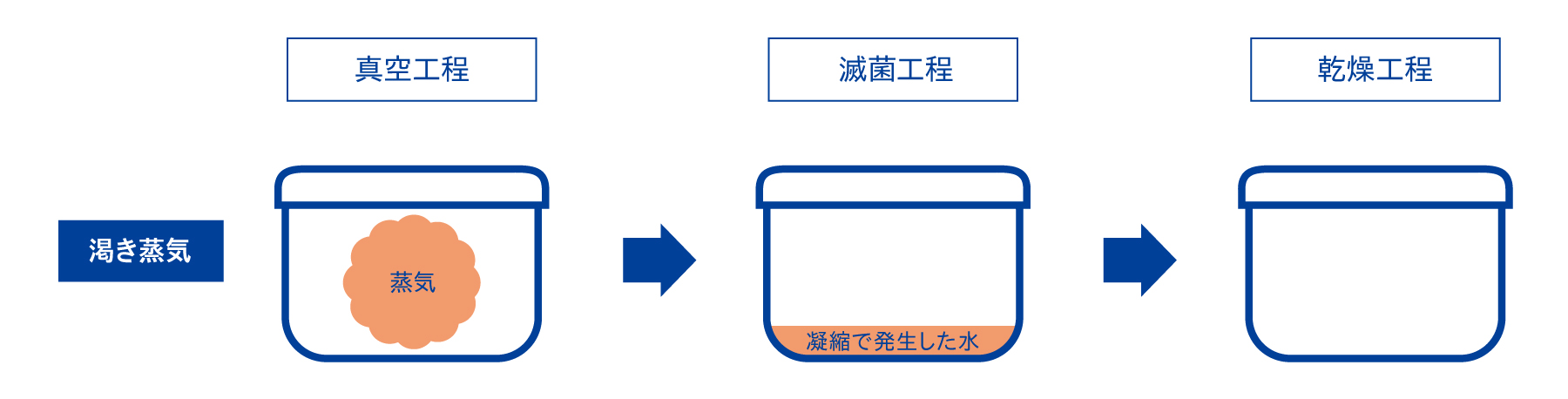

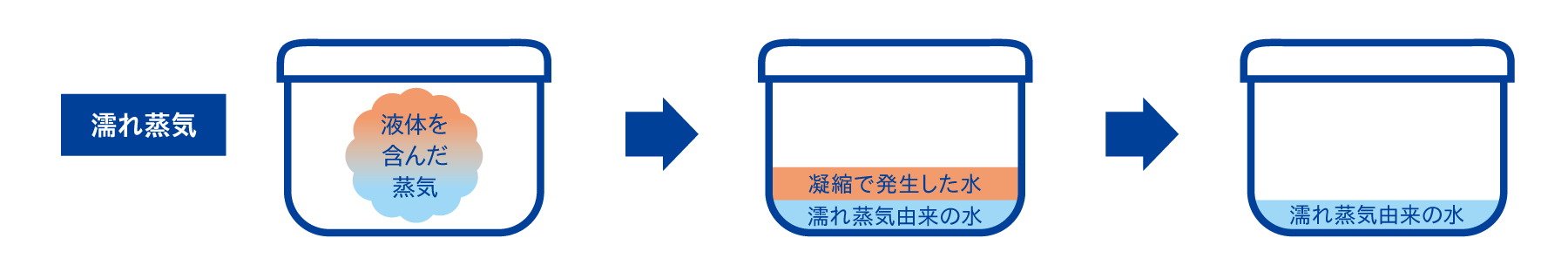

3-2-2. 濡れ蒸気が発生していた

「蒸気」と言うと、火にかけたやかんから出る湯気を想像する方もいらっしゃるのではないでしょうか。

実は、目に見えている湯気は液体の水で、気体の蒸気は目には見えません。

やかんから出る湯気は液体の水を含んでいる蒸気、すなわち「濡れ蒸気」と呼ばれます。

対して、目に見えない気体の蒸気は「乾き蒸気」と言います。渇き蒸気と濡れ蒸気の違いは、そのエネルギーにあります。渇き蒸気は水が十分にエネルギーを持って気体になり、完全に蒸気になった状態ですが、濡れ蒸気はエネルギーの低い液体の水が混じっている蒸気で、蒸気全体のエネルギーが不十分です。

| 渇き蒸気 | 濡れ蒸気 | |

| 見た目 | 透明で見えない | 白く見える |

| エネルギー | 高い | 低い |

| 滅菌 | 適している | 濡れが生じやすく不適 |

滅菌には、渇き蒸気が適しています。滅菌に使用される蒸気が乾いているからこそ、器材表面に付着する水の量 (= 器材を温めるのに必要な水の量) = 器材が乾燥できる水の量になります。

しかし、使用される蒸気が濡れていればその収支は合わず、器材表面に付着する水の量=(器材を温めるのに必要な水の量 + 蒸気に含まれている水の量)> 器材が乾燥できる水の量となり、乾燥不良が発生することがあります。

濡れ蒸気の発生原因は、冷えた配管を蒸気が通る際に凝縮してしまうことや、凝縮水を排出し蒸気だけを供給する液体トラップの不具合など、様々な要因が考えられます。

4. 乾燥不良への対策

策3章で述べた乾燥不良の発生要因とその対策方法の一覧を示します。このあと、各項目について詳細を解説していきます。

4-1. 洗浄後によく乾燥させてから包装する

包装内に元から水が入っていた場合のケースでは、洗浄後によく乾燥させてから包装・滅菌することをおすすめします。

特に内腔器材は乾燥しづらいため、注意しましょう。

乾燥しづらい内腔構造のある器材例

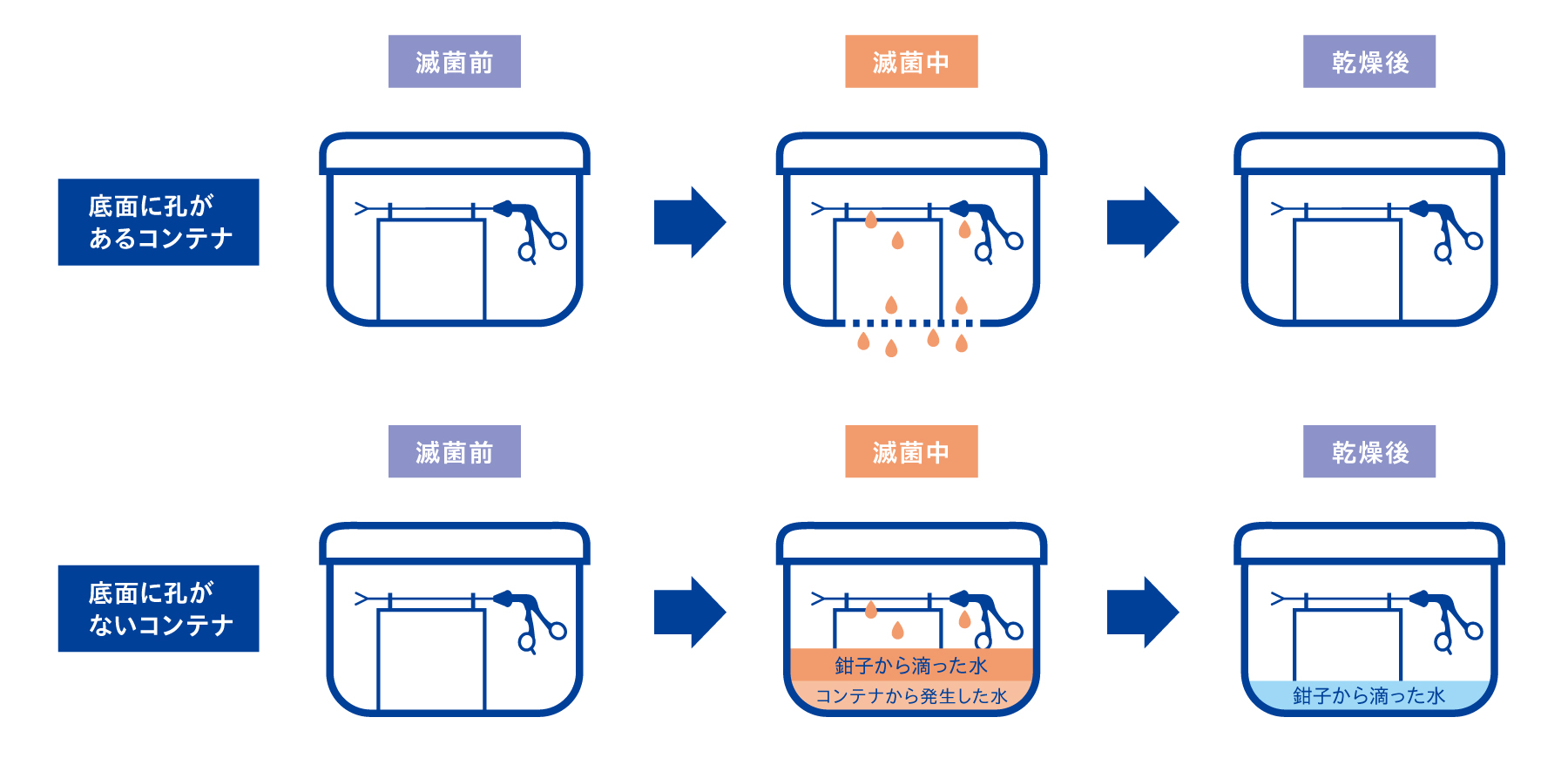

4-2. 底面に孔がある滅菌コンテナを使用する

器材から容器の底に水が滴った場合の1つ目の対策は、底面に孔があるタイプの滅菌コンテナを使用することをおすすめします。

底に孔が空いていれば、物理的に水を包装外部に排出することができ、乾燥不良を防ぐことができます。

SALWAY滅菌コンテナ(上下孔タイプ)

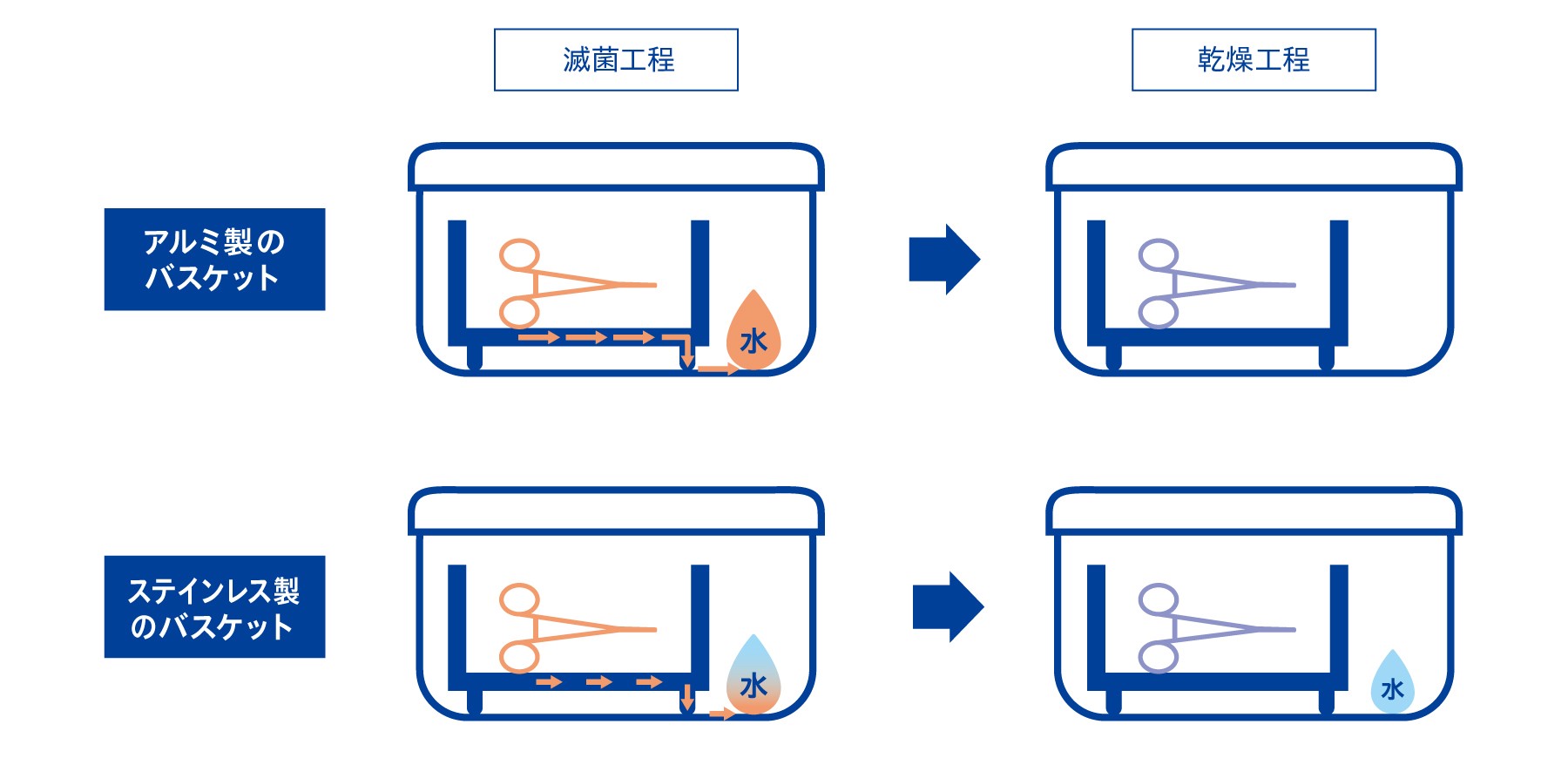

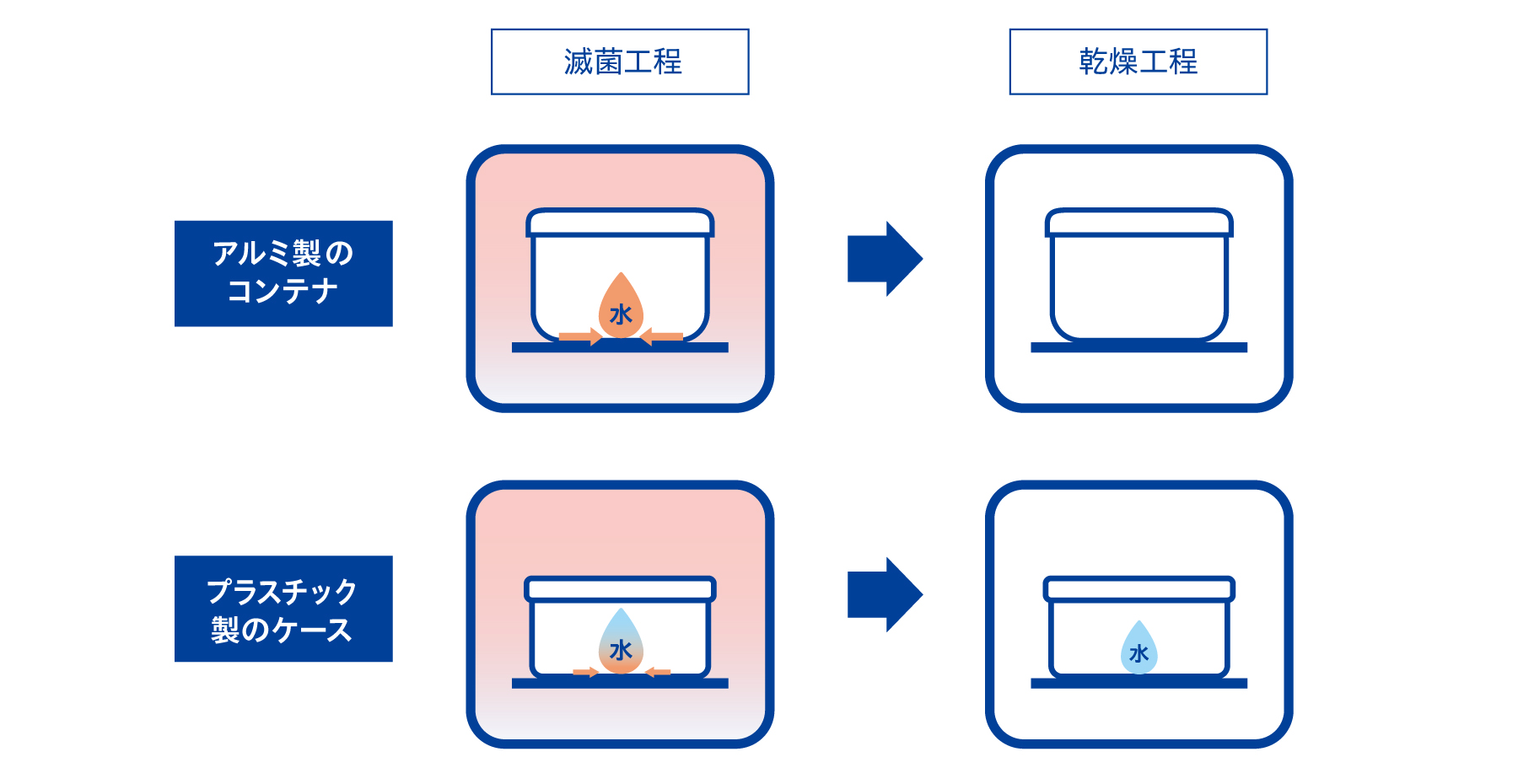

4-3. アルミ製のバスケットや滅菌コンテナを使用する

器材から容器の底に水が滴った場合の2つ目の対策は、アルミ製のバスケットや滅菌コンテナを使用することです。

アルミニウムはステインレスと比較して約10倍、プラスチックと比較して約500倍の熱伝導率を持っています。

バスケットをアルミ製に変更した場合、器材の熱を包装内部の水に効率的に伝える効果があります。

滅菌コンテナをアルミ製に変更した場合は、滅菌器庫内の熱を滅菌コンテナ内部へ効率的に伝える効果があります。

このように、包装材の材質を変更することで、包装材内部に溜まった水へ効率的に熱を伝え、乾燥不良を防ぐことができます。

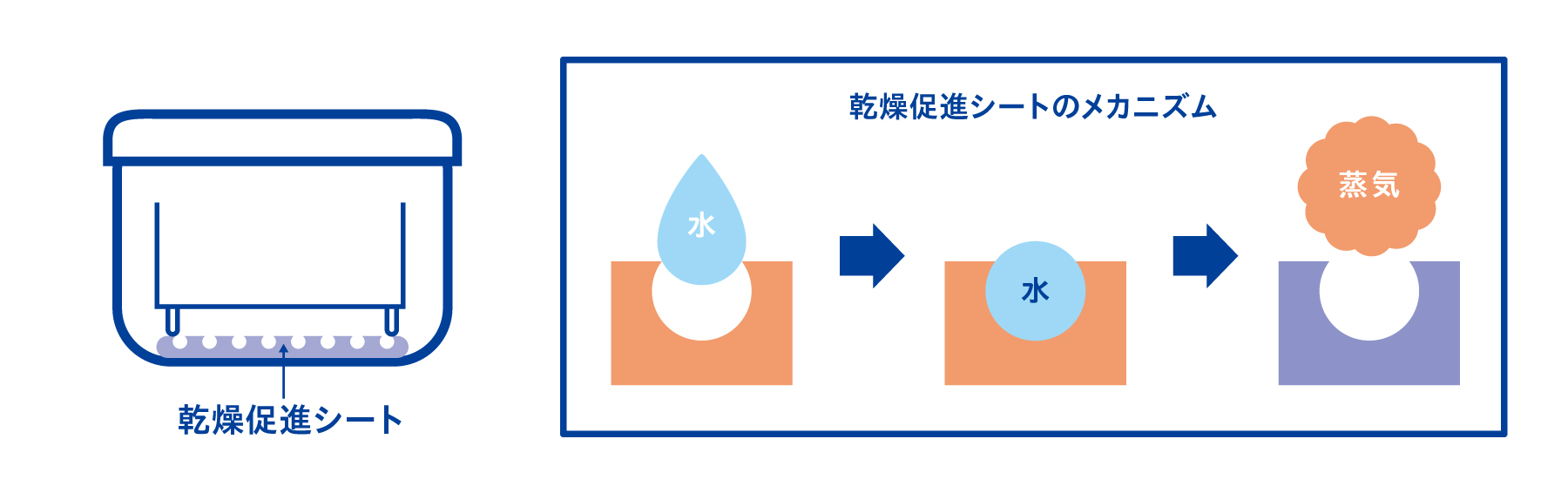

4-4. 乾燥促進シートを使用する

器材から容器の底に水が滴った場合の3つ目の対策は、乾燥促進シートを使用することです。

乾燥促進シートは紙製のシートで、包装内の下に敷くことで包装内に溜まった水を吸収させます。

水がそのまま存在するよりも、紙製のシートに吸収させた方が、水と空気との触れる面積が大きくなるため、乾燥するスピードが速くなります。

乾燥促進シートは、専用として販売されている低発塵(リントフリー)の吸水シートを使用してください。また、乾燥促進シート自体も工程後に乾いている必要があります。もし濡れている場合は、他の方法で対策が必要です。

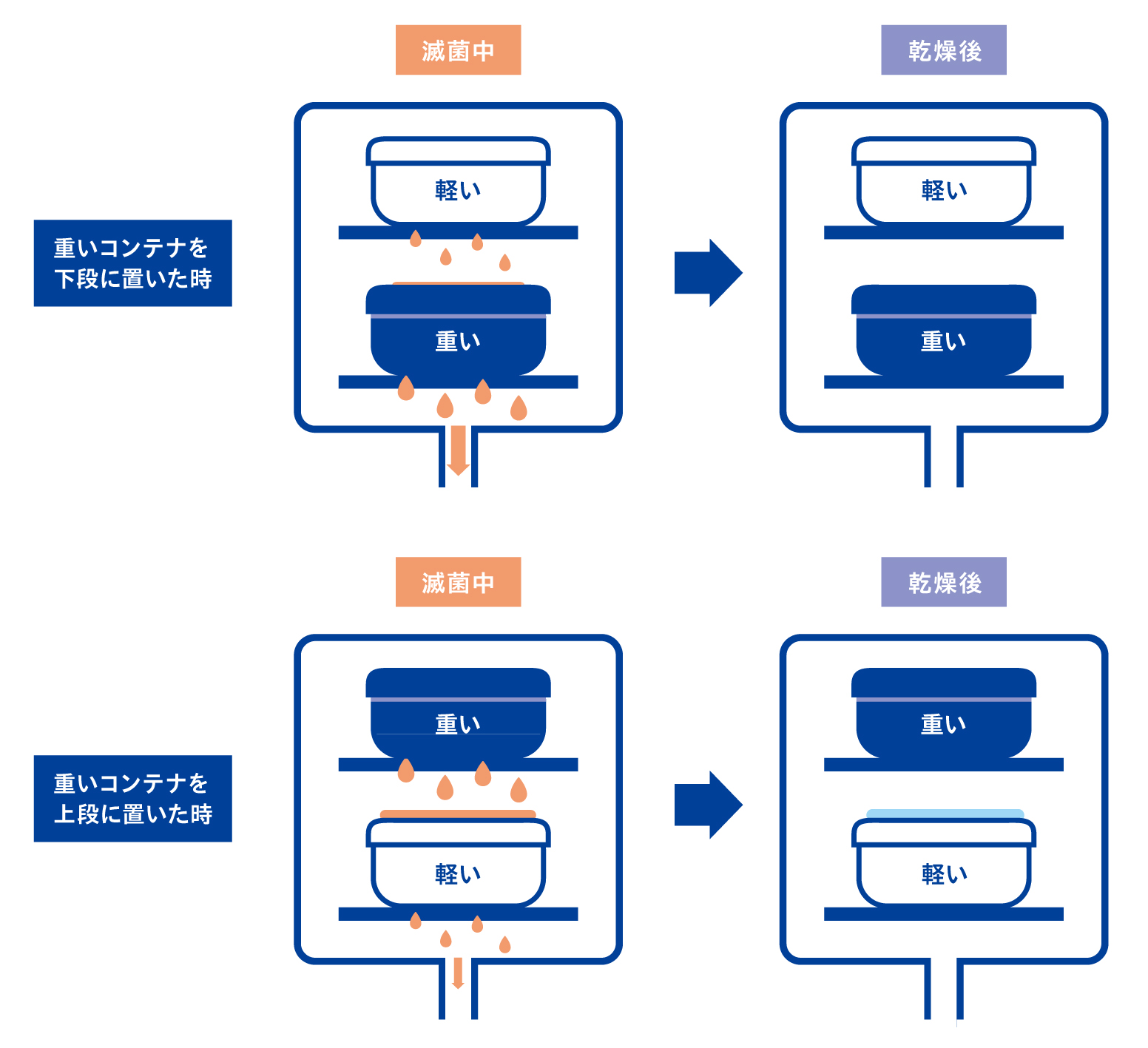

4-5. 重い包装物を下の段に置く

上段の包装物から水が滴った場合の対策の1つ目は、重い包装物を下の段に置くことです。

重い=発生する水の量が多いということになります。

したがって、重い包装物を下の段に置くことにより、上段の包装物から水が滴ったときの乾燥不良のリスクを抑えることができます。

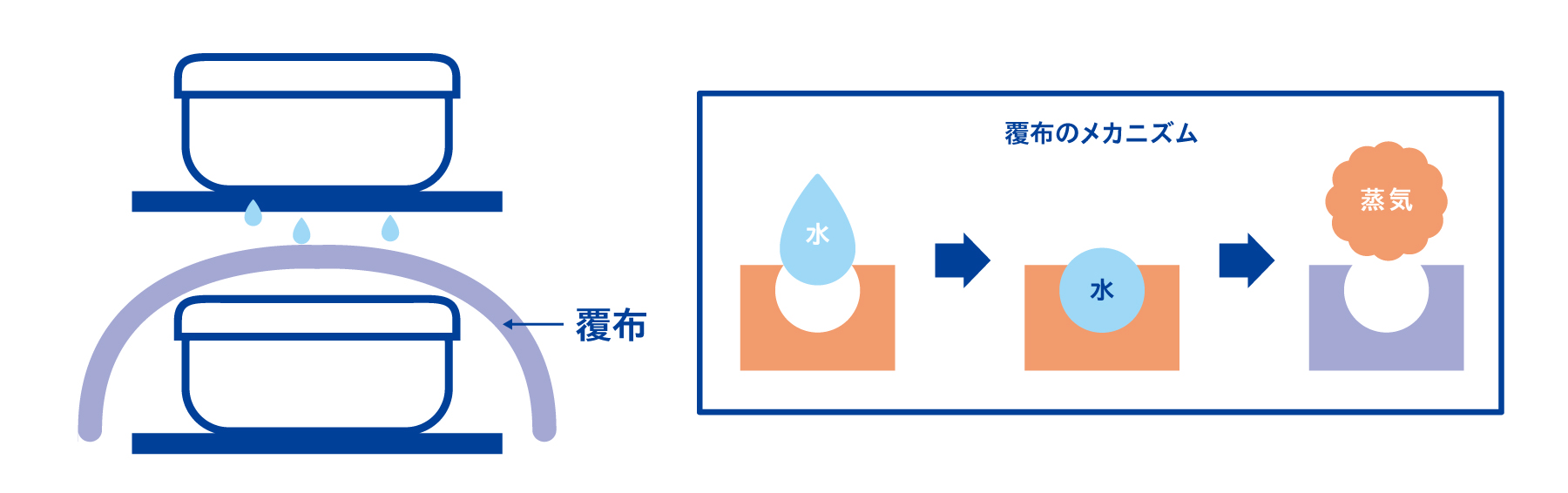

4-6. 包装物に覆布をかける

上段の包装物から水が滴った場合の対策の2つ目は、包装物の上に覆布をかけることです。

4-4の乾燥促進シートと同じ原理で、覆布によって水と空気との触れる面積を増やし、水の蒸発を助けることができます。

覆布は、蒸気の浸透や空気除去を阻害しないよう、コンテナのフィルター部分を塞がないようにふんわりと置くようにします。蒸気透過性のある素材のものを使用するのがおすすめです。

4-7. 機械の点検・修理をする

上記の対策を行っても解決しない場合は、濡れ蒸気が発生している可能性があります。

濡れ蒸気の発生は、滅菌器の不具合のほか、ボイラー設備や配管の液体トラップの不備などが考えられます。

これらはユーザー側では対処しきれない範囲なので、滅菌器メーカーに依頼して機械の点検・修理を行ってもらったり、施設の担当部署との連携しての対処が必要です。

4-8. 乾燥時間を延長するのは「最終手段」

上記の対策をしても解決しない場合は、そもそも乾燥時間が足りていない可能性が考えられます。

例えば、全ての器材を乾燥するのに必要な時間が30分なのに、20分で乾燥しているような状況です。

その際は、最後の手段として乾燥時間を延長しましょう。

5. 乾燥不良に気づいたタイミング別の必要な対処

5-1. 払出し“前”に乾燥不良に気づいた場合、再滅菌をする

滅菌器から取り出した直後に乾燥不良に気づいた場合は、すぐに展開・再包装して再滅菌を行いましょう。

器材が汚染されている可能性は低いため、再洗浄の必要性は低いです。

5-2. 払出し“後”に乾燥不良に気づいた場合、洗浄からやり直すことが望ましい

器材を払い出した後に乾燥不良に気づいた場合は、再洗浄から行うことが望ましいです。

払い出した後はその器材がどのように扱われたのか管理外であるため、汚染されているものとして扱うことを推奨します。

6. まとめ

いかがでしたでしょうか。

滅菌後の濡れは器材の汚染につながる可能性があり、濡れた滅菌物は無菌性が破綻しているとみなされます。乾燥不良が発生してしまうと、再洗浄・再滅菌をする必要が生じ、場合によっては手術日程の変更を余儀なくされるリスクがあります。

乾燥不良の対策として、乾燥時間を延長しようとしてしまいがちですが、安易に乾燥時間を延長すると作業時間が長引き、光熱費や人件費が余計にかかるだけでなく、手術のスケジュールに影響することもあります。

乾燥不良の発生要因はさまざまなものがあり、状況によっては乾燥時間を延長せずに乾燥不良を解決できることがあります。乾燥不良が起きた際は、原因を調べ、適切に対処することが必要です。

乾燥不良に困っていて乾燥時間の延長を検討されている方、現在運用中の乾燥時間をより短くできないか検討したい方は、ぜひSALWAYの再生処理アドバイザーにご相談ください。

適切な対処法を共に考えさせていただきます。